Studium Przypadku - Jak zmniejszyć koszt procesu odmuchu wyrobów ceramicznych?

Zastosowanie specjalnie dopasowanego układu do odmuchu form ceramicznych przyniosło wymierne korzyści finansowe klientowi Pneumat. Rozwiązanie to przyczyniło się do znacznych oszczędności samego medium tj. sprężonego powietrza wykorzystywanego w procesie produkcyjnym. Wdrożenie tego systemu skutkowało również skróceniem czasu pracy działu Utrzymania Ruchu poświęcanego na regulację i ustawianie dysz do przedmuchu. Wskutek tego pracownicy działu mogli skupić się na innych ważnych zadaniach, zwiększając efektywność całego zakładu.

W efekcie, klient Pneumat System ponosi znacznie mniejsze koszty związane z procesem osuszania wyrobów ceramicznych produkowanych w jego zakładzie. Oszczędności te wynikają zarówno z ograniczenia zużycia sprężonego powietrza, jak i zmniejszenia nakładu pracy personelu. Indywidualne podejście do rozwiązania problemu odmuchu form ceramicznych przyniosło wymierne korzyści ekonomiczne, co z pewnością wpłynęło na poprawę rentowności całego przedsięwzięcia.

Odmuch elementów to kluczowy proces w produkcji wyrobów ceramicznych. Tradycyjnie jest on realizowany przy użyciu dysz powietrznych grzebieniowych. Jednak to rozwiązanie nie zawsze jest optymalne, ze względu na duże zużycie sprężonego powietrza oraz konieczność ręcznej regulacji elementów, które ulegają przemieszczeniu pod wpływem drgań i wibracji układu.

W zakładzie Klienta Pneumat. z branży ceramicznej, zastąpiono dysze grzebieniowe innowacyjnym rozwiązaniem. Specjalnie dobrany układ do odmuchu form ceramicznych przyniósł wspomniane wcześniej wymierne korzyści.

Jak wyglądało to przed wdrożeniem Pneumat.?

Modernizacja układu odmuchu w zakładzie porcelany

Dział Utrzymania Ruchu w zakładzie zajmującym się produkcją porcelany zgłosił potrzebę unowocześnienia systemu odmuchu. Dotychczasowe rozwiązanie, mimo że było zautomatyzowane, wymagało znacznego zaangażowania pracowników i charakteryzowało się wysokim zużyciem medium (sprężonego powietrza).

Opis zastanego procesu

W zakładzie produkowane są różnorodne wyroby ceramiczne, w tym kubki. Po wyjęciu uszu kubków z form, konieczne jest ich dokładne osuszenie. Proces ten jest zautomatyzowany i realizowany przy użyciu dysz grzebieniowych o średnicy 50 mm, które są ułożone w formie krzyżaka. Osuszanie odbywa się zarówno od dołu, jak i od góry.

Wyzwania związane z obecnym systemem

Jednakże, w przypadku przemieszczenia jednej z dysz, co może prowadzić do zmiany kąta odmuchu, cały system zaczyna wibrować. Pracownicy Działu Utrzymania Ruchu muszą ręcznie dostosować przemieszczone dysze, co jest niezwykle czasochłonne i może zajmować nawet kilka godzin.

Wysokie zużycie powietrza

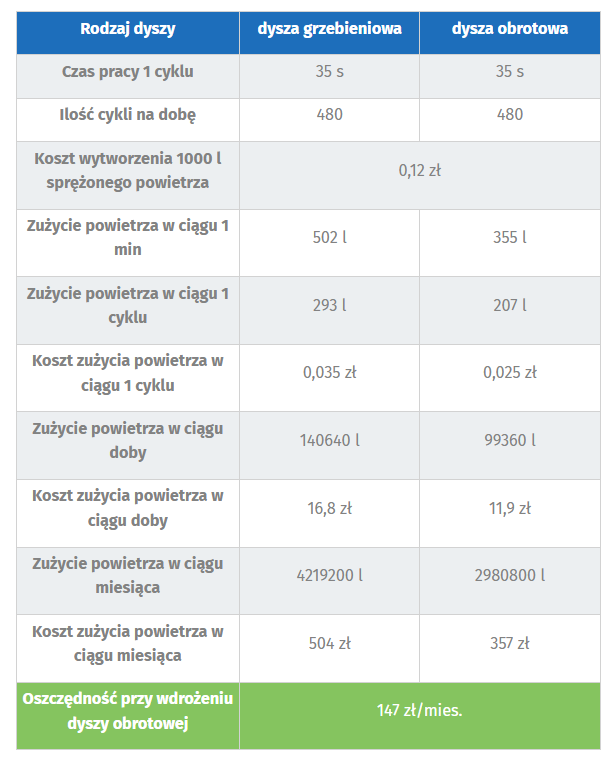

Linia produkcyjna funkcjonuje nieprzerwanie, 24 godziny na dobę, 7 dni w tygodniu. Każdy z układów zużywa około 502 litry sprężonego powietrza na minutę, a w zakładzie zainstalowane są cztery takie układy, co znacząco podnosi koszty operacyjne.

Potrzeba zmiany

W obliczu tych wyzwań, modernizacja układu odmuchu jest niezbędna, aby poprawić efektywność procesu, zmniejszyć zużycie sprężonego powietrza oraz zredukować czas pracy zespołu Utrzymania Ruchu. Wprowadzenie nowoczesnych rozwiązań może znacząco wpłynąć na wydajność produkcji oraz obniżenie kosztów operacyjnych.

Zoptymalizowany układ odmuchu w zakładzie ceramicznym

W zakładzie Klienta Pneumat., koszt wytworzenia sprężonego powietrza szacowany jest na około 12 tysięcy zł dziennie, z czego 50% pochłania sam proces odmuchu. Aby zmniejszyć te koszty, dział Utrzymania Ruchu poszukiwał możliwości oszczędności. Po dokładnym zapoznaniu się ze specyfiką procesów zachodzących w zakładzie, postanowiliśmy zmodernizować układ odmuchiwania. Produkty jakich można użyć i jakie użyliśmy znajdziesz na https://www.pneumat.com.pl/technika-odmuchu-przedmuchu

Wady dotychczasowego rozwiązania

Stosowane dotychczas dysze grzebieniowe charakteryzowały się wysokim zużyciem powietrza, przy jednoczesnej niskiej wydajności. Co więcej, gdy jedna z dysz zmieniła swoje położenie, uniemożliwiało to dalszą pracę układu i wymagało ręcznej regulacji przez pracownika.

Wraz z naszym partnerem, firmą MOS technik, zaprojektowaliśmy dyszę obrotową PATA GUN RRT, złożoną z 6 pojedynczych dysz LT. Następnie eksperci Pneumat przekazali ją Klientowi do testów. Znajdziesz ją na https://www.pneumat.com.pl/dysze-obrotowe-pata-gun

Korzyści z wdrożenia

Zastosowanie innowacyjnej dyszy obrotowej RRT przyniosło szereg korzyści:

- znaczna redukcja zużycia powietrza - nowe dysze charakteryzują się znacznie niższym zapotrzebowaniem na sprężone powietrze w porównaniu do dotychczasowych dysz grzebieniowych

- zwiększenie wydajności - układ z dyszami RRT zapewnia skuteczniejsze i szybsze osuszanie elementów ceramicznych

- eliminacja ręcznej regulacji - automatyczna kompensacja położenia dysz eliminuje konieczność ręcznej interwencji pracowników

Dzięki wdrożeniu tego innowacyjnego rozwiązania, zakład naszego Klienta może znacząco obniżyć koszty związane z produkcją sprężonego powietrza, przy jednoczesnym zwiększeniu wydajności procesu odmuchu form ceramicznych.

Efektywność nowego układu odmuchu

W zakładzie zainstalowano nasze innowacyjne rozwiązanie, a także podłączono przepływomierz do monitorowania zużycia powietrza. Wyniki pomiarów ujawniły, że dotychczasowe dysze grzebieniowe generowały zużycie na poziomie 502 litrów na minutę. W przeciwieństwie do nich, nowa dysza obrotowa RRT wykazała na przepływomierzu wynik wynoszący 355 litrów na minutę.

Specjaliści techniczni Pneumat. dokonali precyzyjnych przeliczeń i przedstawili je Klientowi.

Zastosowanie obrotowej dyszy zlikwidowało potrzebę manualnego konfigurowania kąta odmuchiwania. Z uwagi na mniejsze zużywanie medium jakim jest sprężone powietrze (1 dysza powietrzna prowadzi do oszczędności 147 zł miesięcznie, a w obiekcie wykorzystuje się cztery tego typu układy), przyczyniła się ona również do obniżenia kosztu związanego z przygotowaniem sprężonego powietrza. W rezultacie, całość procesu jest bardziej efektywna i ekonomiczna. Inne dysze obrotowe znajdziesz na https://www.pneumat.com.pl/dysze-obrotowe-powietrza

Gdzie jeszcze zastosowanie znajdzie dysza obrotowa RRT?

Dysza obrotowa RRT od firmy Pneumat i MOS technik może być wykorzystywana w zróżnicowanych układach, które wymagają osuszania, w tym usuwania wody. Produkt idealnie sprawdzi się w zakładach produkujących elementy ceramiczne, odlewniach, branży spożywczej, a także w sektorach zajmujących się myciem i suszeniem. Ponadto, dysza ta może być zastosowana na liniach produkcyjnych w wielu innych gałęziach przemysłu, gdzie kontrola wilgoci jest kluczowa dla jakości procesów produkcyjnych. Zobacz także inne dysze pneumatyczne na https://www.pneumat.com.pl/dysze-pneumatyczne

Komentarze