Podwodne kopanie. Rozwój technologii wydobycia kruszyw żwirowo-piaskowych spod wody

W zależności od warunków geologiczno-górniczych eksploatacji można stosować różne techniki i technologie wydobycia. Wraz z rozwojem cywilizacyjnym, ulegały one udoskonaleniom, wpływającym na poprawę ich technicznych możliwości pracy. Jakie maszyny były niegdyś wykorzystywane, a jakie stosuje się obecnie do wydobycia kruszyw piaskowo-żwirowych?

Produkcja kruszyw naturalnych w Polsce

Przemysł kruszyw naturalnych w Polsce jest jedną z najdynamiczniej rozwijających się gałęzi gospodarki, tak pod względem wielkości wydobycia i produkcji kruszyw, jak również rozwoju technologicznego i innowacyjnego. Po wstąpieniu do UE w krótkim okresie 5-6 lat produkcja wzrosła o ponad 100%, co związane było z rosnącym zapotrzebowaniem na kruszywa o 10-15% rocznie, a w niektórych latach nawet więcej (rys.1) [1].

Pomimo tak dynamicznego rozwoju, średni wskaźnik produkcji kruszyw w przeliczeniu na mieszkańca w Polsce kształtuje się nadal poniżej średniej europejskiej (zajmujemy w UE 19 miejsce). Pod tym względem wyprzedza nas większość krajów bogatszych od nas i gospodarczo dużo lepiej rozwiniętych (Norwegia, Finlandia, Austria, Dania, Szwecja, Belgia, Holandia, Niemcy i in.). Wskazuje to, że nawet po wybudowaniu obecnie realizowanej i planowanej infrastruktury, zużycie kruszyw w Polsce powinno się utrzymywać nadal na wysokim poziomie.

Technologie wydobycia i produkcji kruszyw żwirowo-piaskowych

Do wydobycia kruszyw żwirowo-piaskowych lub piaskowo-żwirowych (w zależności od zawartości w złożu poszczególnych frakcji kruszyw drobnych i grubych) stosowane są trzy podstawowe technologie:

• lądowa (sucha),

• spod wody (wodna),

• mieszana (lądowo-wodna).

Zastosowanie jednej z nich uzależnione jest od usytuowania poziomu wodonośnego względem stropu i spągu złoża (tab. 1).

.jpg) |

| Rys. 1. Wydobycie kruszyw naturalnych w Polsce w latach 1989-2010 [4] |

Ze względu na postępującą eksploatację złóż zalegających na większych głębokościach i pod grubszym nadkładem, systematycznie wzrasta udział wydobycia kruszyw spod lustra wody, który na przestrzeni ostatnich 35 lat przedstawiał się następująco:

• 1975 r. – 54% (wydobywanych żwirów i piasków),

• 1985 r. – 65%,

• 2010 r. – ok. 75%.

.jpg) |

| Tab. 1. Typy eksploatacji kruszyw żwirowo- piaskowych (opracowanie własne) |

Urabianie spod wody odbywa się w wyniku procesu mechanicznego (skrawanie, udar, wibracja), hydraulicznego lub pneumatycznego (erozja), grawitacyjnego, ewentualnie eksplozji za pomocą materiałów wybuchowych (bardzo rzadko stosowane).

Niektóre maszyny i urządzenia wydobywcze, w zależności od głębokości eksploatacji spod wody, mogą pracować z lądu (praktycznie do głębokości 10-20 m) lub z powierzchni wody. Łącząc proces urabiania z transportem pionowym i poziomym urobku (po wodzie i na lądzie) uzyskuje się różne warianty funkcjonalnych układów technologicznych, które krótko będą przedstawione w następnym rozdziale.

Rozwój technologii wydobycia kruszyw spod wody

Początki rozwoju maszyn do urabiania podwodnego sięgają bardzo dawnych czasów. Świadczą o tym liczne kanały i przekopy w Egipcie, Chinach, Indiach, Grecji, itd. Początkowe bardzo proste, ręczne narzędzia (szufle, łopaty o długich styliskach) zastąpiono z biegiem czasu urządzeniami doskonalszymi. W Europie z okresu średniowiecza (ok. 1420 r.) pochodzą pierwsze zachowane rysunki pływającej pogłębiarki łyżkowej wg pomysłu Wenecjanina Giovanni Fontany, zabudowanej na pontonach i wyposażonej w wielokrążki, kołowroty, liny. Projektami pogłębiarek łyżkowych i kół czerpakowych zajmował się również ok. 1500 r. Leonardo da Vinci [10].

Ogromny (skokowy) postęp w eksploatacji spod wody nastąpił w pierwszej połowie XIX wieku, po zastosowaniu maszyn parowych w pogłębiarkach łyżkowych i wieloczerpakowych (kubełkowych). Przyczyniło się to między innymi do budowy dużych kanałów: Sueskiego, Panamskiego i innych, a później maszyny tego typu zaczęto stosować w kopalniach odkrywkowych (koparki jedno- i wielonaczyniowe).

Obecnie eksploatacja kopalin zalegających na dnie czy pod dnem akwenów naturalnych lub sztucznych charakteryzuje się w skali gospodarki światowej dużą dynamiką wzrostową i dużymi perspektywami dalszego rozwoju ze względu na wyczerpywanie się złóż surowców mineralnych zalegających na lądzie, lub mogących być eksploatowanymi metodami lądowymi. W wielu krajach, w tym również w UE, na dużą skalę eksploatuje się kruszywa żwirowo-piaskowe z obszarów morskich.

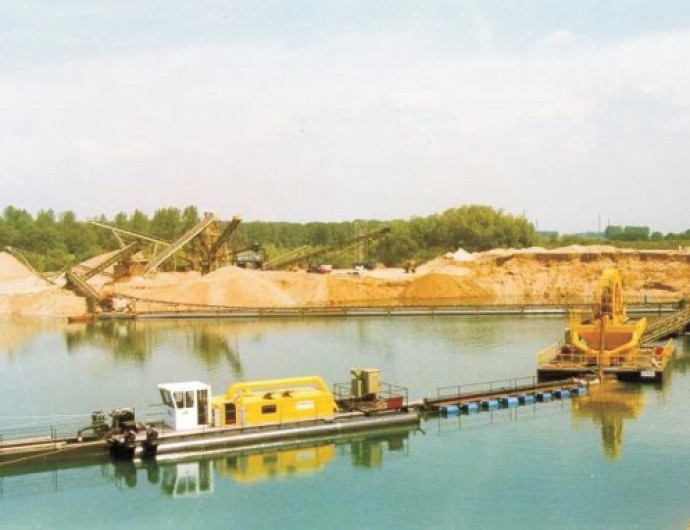

W zależności od warunków geologiczno-górniczych, do wydobycia kruszyw spod wody stosuje się różne technologie, które są ciągle ulepszane i modyfikowane. W Polsce w ubiegłym wieku, w latach 1960-1990, do wydobycia kruszyw spod wody stosowano głównie pogłębiarki wieloczerpakowe (wielokubełkowe) – fot. 1 i chwytakowe – fot. 2, które w kopalniach pracują nadal.

Pogłębiarki wieloczerpakowe, wśród grupy maszyn do mechanicznego urabiania, jako jedyne cechują się ciągłym charakterem pracy. W zależności od typu, głębokości wydobycia wynoszą od 6 do maksymalnie 25 metrów, a pojemności czerpaków od 50 do 300 litrów (ostatnie rozwiązania konstrukcyjne koparek wieloczerpakowych preferują ograniczanie pojemności naczyń, przy równoczesnym wzroście prędkości ich ruchu). Urobek podawany jest na zestaw 3 do 8 pływających przenośników taśmowych. Oznacza to, że maksymalne oddalenie koparki od lądu wynosi od 50 do 120 metrów.

W tabeli 2 przedstawiono ważniejsze parametry technologiczne wybranych typów pogłębiarek wieloczerpakowych stosowanych w Polsce.

.jpg) |

| Tab. 2. Parametry techniczne wybranych typów pogłębiarek wieloczerpakowych (opracowanie własne) |

Ciągły charakter pracy układu technologicznego (pogłębiarka, przenośnik taśmowy), decyduje o dużej wydajności pracy, co jest ich główną zaletą. Do innych należy zaliczyć bardzo małe straty spągowe. Natomiast do ważniejszych wad należą: ograniczona głębokość urabiania do ok. 25 metrów, trudności urabiania przy występowaniu w złożu głazów, pni itp., duże koszty naprawy i wymiany czerpaków, zabieraków, rolek podkubłownych, lasz łączących oraz sworzni łańcucha. Ze względu na wyższe koszty eksploatacji pogłębiarki wieloczerpakowe stosowane są coraz rzadziej.

Pogłębiarki chwytakowe (fot. 2) pracują na podobnych zasadach jak lądowe koparki z osprzętem chwytakowym.

Koparki te charakteryzują się działaniem cyklicznym, najczęściej poprzez kosz zasypowy, współpracują z transportem taśmowym. Wydobywany urobek podawany jest na zestaw 3 do 8 pływających przenośników taśmowych. Zaletą tych pogłębiarek jest możliwość urabiania do dużych głębokości, ok. 50 metrów (tab. 3); największe z nich charakteryzują się wydajnością teoretyczną do ok. 500 Mg/godz. Osiągane wydajności w głównej mierze uzależnione są od głębokości urabiania.

Spośród wszystkich technologii, wydobycie z wykorzystaniem pogłebiarek chwytakowych charakteryzuje się największym wskaźnikiem strat spągowych ze względu na punktowe urabianie. Straty te szacowane są w niektórych przypadkach na kilkanaście procent przemysłowych zasobów złoża.

.jpg) |

| Tab. 3. Parametry wybranych typów pogłębiarek chwytakowych (opracowanie własne) |

Złoża częściowo zawodnione, do eksploatacji których stosowano eksploatację lądowo-wodną, urabiano najczęściej za pomocą jednonaczyniowych koparek zgarniakowych (fot. 3) lub koparek wieloczerpakowych.

Urabianie koparkami zgarniakowymi realizowane jest przez skrawanie zwane struganiem calizny skalnej. Zgarniak po zluzowaniu liny podnoszącej, pod wpływem własnego ciężaru zagłębia się w podłoże, po którym ciągniony jest na skutek napinania liny ciągnącej. Siła kopania (urabiania) w dużym stopniu zależy od ciężaru własnego zgarniaka, który w wodzie jest mniejszy ze względu na działanie siły wyporu, przez co występują trudności w urabianiu przy zaleganiu w złożu głazów, pni, itp. Do istotnych utrudnień zaliczyć należy również współpracę ze środkami transportu. Przy obrocie wysięgnika w kierunku miejsca wyładunku dochodzi do „wahań” zgarniaka, co znacząco wydłuża jego czas rozładunku, a to wpływa na zmniejszenie wydajności. Dlatego najczęściej urobek po wydobyciu składowany jest „na odkład” i powtórnie załadowywany na środki transportowe.

Pod koniec ubiegłego wieku technologia wydobycia kruszyw spod wody uległa dużym zmianom, głównie za sprawą zastosowania na dużą skalę nowoczesnych zgarniarek linowych (fot. 4). Podobnie jak koparki zgarniakowe, pracują one z lądu. Ze względów konstrukcyjnych wyróżnić można zgarniarki linowe z ramieniem wysięgnikowym oraz zgarniarki z krążkiem zwrotnym zainstalowanym poza punktem końcowym ruchu powrotnego zgarniaka.

.jpg) |

| Rys. 2. Zmiana wydajności zgarniarek linowych wraz ze wzrostem zasięgu urabiania (opracowanie własne) |

W porównaniu do wcześniej przedstawionych technologii, zgarniarki linowe dysponują znacznie większym zasięgiem poziomym (długością zgarniania) – do ok. 220 metrów, przy pionowym zasięgu do ok. 35 metrów. Przy czym wraz ze wzrostem tych wartości zmniejsza się wydajność urabiania (rys. 2).

W trakcie urabiania zgarniak przemieszczany jest z prędkością ok. 1,2 m/s. Zaczerpywanie i przemieszczanie zgarniaka po równoległym do spągu torze ruchu powoduje bardzo małe straty spągowe występujące w trakcie urabiania. Urobek podawany jest bezpośrednio lub poprzez zbiornik buforowy na przenośniki taśmowe albo samochody technologiczne. Najczęściej w krajowych kopalniach kruszyw żwirowo-piaskowych pracują zgarniarki linowe firmy Stichweh (tab. 4).

.jpg) |

| Tab. 4. Parametry techniczne zgarniarek linowych firmy Stichweh (opracowanie własne) * przy długości zgarniania ok. 100 m |

Obecnie nowe kopalnie lub też modernizowane zakłady kruszyw żwirowo-piaskowych najczęściej wyposaża się w nowoczesne pogłębiarki ssące, posiadające dodatkowe głowice wspomagające urabianie oraz w automatykę rury ssącej (fot. 5). W odróżnieniu od koparek urabiających mechanicznie, bazują na rozmywającym działaniu strumienia wody, co umożliwia osiąganie dużych wydajności i minimalizowanie strat spągowych oraz strat drobnych frakcji.

W zależności od parametrów urabianego złoża, na pogłębiarkach instaluje się różne głowice wspomagające urabianie: hydraulicznie (głowice JET) lub mechanicznie (koła frezujące, łańcuchy tnące, itp.). Służą one do spulchnienia lub urobienia calizny w celu korzystniejszego zasysania kruszywa poprzez pompę piaskową. Jako transport hydromieszaniny najczęściej wykorzystywane są rurociągi tłoczne. Znane są również przypadki współpracy z pływającymi przenośnikami taśmowymi, przy czym warunkiem wykorzystania takiego transportu jest wcześniejsze odwodnienie urobku. Pogłębiarki ssące są, podobnie jak pogłębiarki (koparki) wieloczerpakowe, maszynami o ciągłym charakterze pracy. Osiągane wydajności zależą od warunków eksploatacji, głównie od głębokości eksploatacji (do 20 metrów), składu ziarnowego kopaliny oraz od technicznych rozwiązań urządzeń pogłębiarek, a więc od wydatku pompy piaskowej i odległości refulowania. W normalnych warunkach odległość transportowania (refulowania) hydromieszaniny na ląd, przy niedużej geometrycznej wysokości jej podnoszenia, wynosi 200-300 metrów. Oznacza to, że w porównaniu z koparkami współpracującymi z pływającymi przenośnikami taśmowymi można prowadzić eksploatację złoża w 4- do 6-krotnie większej odległości miejsca pracy koparki od punktu przekazywania urobku na ląd. Przy pracy pogłębiarek ssących nie występują straty frakcji piaskowej, wypłukiwanej w trakcie ruchu naczyń koparek (pogłębiarek) mechanicznych. Równie istotną zaletą jest realizowanie procesu płukania urobku w trakcie hydrotransportu mieszaniny w rurociągach tłocznych.

W ostatnim okresie dość często wykorzystuje się w kopalniach eksploatujących spod lustra wody podsiębierne koparki jednonaczyniowe, pracujące z lądu (fot. 6). Wykorzystywane są głównie w pierwszych latach funkcjonowania kopalni, do wykonania wyrobisk o parametrach, które pozwalają na późniejsze wprowadzenie do ruchu koparek (pogłębiarek) pływających.

O możliwościach wykorzystania hydraulicznych koparek jednonaczyniowych zadecydował ich rozwój, głównie wyposażanie w bardzo długie wysięgniki. Pozwoliło to na zwiększenie pionowych oraz poziomych zasięgów urabiania, wymaganych przy eksploatacji spod wody. W ostatnich latach na rynku pojawiło się wiele modeli koparek z długimi wysięgnikami, których techniczne możliwości pozwalają na eksploatację podpoziomową do głębokości ok. 10 metrów, a maksymalnie ok. 18 metrów.

Wybrane modele koparek i ich parametry techniczne przedstawiono w tabeli 5.

.jpg) |

| Tab. 5. Wybrane koparki jednonaczyniowe z długimi wysięgnikami |

Koparki z długimi wysięgnikami zazwyczaj wyposażone są w łyżki o pojemności do 1,0 m3. Bezpieczna i stabilna praca koparek z łyżkami o większej pojemności (ok. 1,5 m3) możliwa jest, gdy masa koparki przekracza ponad 50 ton.

Istotną zaletą koparek jednonaczyniowych jest duża uniwersalność zastosowania, natomiast do głównych wad zaliczyć należy: małą pojemność naczynia, wpływającą na ograniczenie wydajności, dłuższy czas cyklu w porównaniu do pracy w technologii lądowej, trudności kształtowania skarp o nachyleniu mniejszym od 40°, ryzyko osunięcia się skarpy, duże straty zasobów. W tabeli 6 przedstawiono porównanie ważniejszych czynników technicznych scharakteryzowanych technologii eksploatacji kruszyw spod wody.

.jpg) |

| Tab. 6. Charakterystyka podstawowych technologii wydobycia spod lustra wody [5] |

Dostępność układów wydobywczych na rynku krajowym oraz zagranicznym umożliwia ich racjonalny wybór dla powstających, jak również modernizowanych zakładów górniczych kruszyw żwirowo-piaskowych. Praktycznie największy wpływ na wybór odpowiedniej techniki i technologii wydobycia spod lustra wody ma głębokość zalegania złoża, urabialność i projektowana wielkość wydobycia.

Warto zapamiętać

Produkcja kruszyw naturalnych w Polsce jest jedną z najdynamiczniej rozwijających się gałęzi gospodarki, tak pod względem wielkości wydobycia i produkcji kruszyw, jak również rozwoju technologicznego i innowacyjnego. Po wstąpieniu Polski do UE w krótkim okresie 5-6 lat produkcja kruszyw wzrosła o ponad 100%, co związane było z rosnącym zapotrzebowaniem budownictwa, w tym drogownictwa o 10-15% rocznie. Górnictwo kruszyw żwirowo-piaskowych ma ok. 75% udział w wydobyciu kruszyw naturalnych, których w Polsce produkuje się ponad 210 mln Mg/rok. Do eksploatacji złóż kruszyw naturalnych, w zależności od usytuowania poziomu wodonośnego oraz warunków geologiczno-górniczych stosowane są trzy podstawowe technologie wydobycia: eksploatacja lądowa, eksploatacja spod wody i eksploatacja mieszana. Szacunkowy udział wydobycia kruszyw spod lustra wody wynosi obecnie ok. 75% i ma dalszą tendencję wzrastającą, w związku z wyczerpywaniem się zasobów złóż suchych.

.jpg) |

W zależności od warunków geologiczno-górniczych eksploatacji (wielkość zasobów, głębokość zalegania i miąższość złoża, warunki urabiania, wielkość wydobycia itp.) stosowane są różne techniki i technologie wydobycia. Wraz z rozwojem cywilizacyjnym ulegały one różnym udoskonaleniom, wpływających na poprawę ich technicznych możliwości pracy.

Stosowane maszyny i urządzenia wydobywcze wyposaża się dziś w nowoczesne rozwiązania służące do lokalizacji miejsc urabiania podwodnego (GPS wraz z wideosondami) oraz nowoczesne technologie przeróbcze (odwadnianie, sortowanie, przeróbka).

Przy doborze techniki i technologii eksploatacji, w większości przypadków brane są pod uwagę czynniki techniczne i ekonomiczne (wydajność, głębokość wydobycia, nakłady inwestycyjne, koszty eksploatacyjne, itp.). Realizacja zrównoważonego rozwoju i ochrona środowiska naturalnego wymagają uwzględnienia również czynników środowiskowych, zarówno przy doborze technologii, jak również w analizach ekonomicznych efektywności eksploatacji (czynnik środowiska). Bogata oferta maszyn na rynku krajowym oraz zagranicznym pozwala na dobór efektywnej technologii wydobycia, uwzględniający zarówno czynniki techniczne, ekonomiczne, jak i środowiskowe.

Literatura

[1] Bęben A., Maszyny i urządzenia do wydobywania kopalin pospolitych bez użycia materiałów wybuchowych, Wydawnictwo AGH, Kraków 2008 r.

[2] Goleniewska J., Eksploatacja żwirów spod lustra wody na przykładzie Katowickich Kopalni Kruszyw”. Praca magisterska, niepublikowana, AGH Kraków 2010.

[3] Konferencja „Problemy eksploatacji złóż kruszyw naturalnych na obszarach przyrodniczo cennych”, AGH Kraków, kwiecień 2011 r.

[4] Kozioł W., Czaja P., Górnictwo skalne w Polsce – stan obecny, perspektywy i uwarunkowania rozwoju, Górnictwo i Geologia 2010 t. 5 z. 3.

[5] Kozioł W., Machniak Ł., Ciepliński A., Technologie wydobycia kruszyw żwirowo-piaskowych spod wody, Przegląd Górniczy (wysłany do druku).

[6] MKM Kruszywa Sp. z o.o.

[7] Ney R. i inni., Surowce mineralne Polski. Surowce skalne. Kruszywa mineralne. Wyd. Instytutu GSMiE PAN. Kraków 2007 r.

[8] www.hard.com.pl/refulery/

[9] www.smt-stichweh.de

[10] Wiślicki A., Z dziejów maszyn, Polska Oficyna Wydawnicza BGW, Warszawa, 1996 r.

Praca zrealizowana w ramach projektu współfinansowanego z UE nr UDA-POIG.01.03.01-00-001/09-00.

Autor: prof. dr hab. inż. Wiesław Kozioł, mgr inż. Łukasz Machniak Akademia Górniczo-Hutnicza

Artykuł został opublikowany w magazynie "SiMB" nr 3/2011