O wprowadzaniu koparek podsiębiernych do załadunku odstrzelonego urobku. Łamanie zasad?

W koparkach łyżkowych nadsiębiernych hydraulicznych wszystkie ruchy osprzętu roboczego są wywoływane siłownikami hydraulicznymi, natomiast inne mechanizmy siłownikami lub silnikami hydraulicznymi.

Koparki hydrauliczne są obecnie powszechnie stosowane w kopalniach odkrywkowych surowców skalnych, ponieważ charakteryzują się dobrymi własnościami użytkowymi, a spośród najważniejszych można wymienić łatwość i precyzję sterowania, dobre własności energetyczne, a przede wszystkim możliwość zapewnienia znacznego komfortu pracy operatorowi.

Podobnie jak w koparkach mechanicznych podstawowym naczyniem roboczym jest łyżka najczęściej wyposażona w zęby, połączona przegubowo z ramieniem wysięgnika. Łyżki koparek hydraulicznych charakteryzują się znacznie większą szerokością aniżeli koparek mechanicznych i są wykonywane z oryginalnym otwarciem rozchylnym, też jako łyżki ładowarkowe.

Łyżki ładowarkowe koparek hydraulicznych nie mają zamknięć rodzaju klapowego lub zasuwowego, charakteryzują się dużymi pojemnościami w stosunku do łyżek starych modeli koparek mechanicznych oraz znacznie większymi szerokościami, a ich rozładowanie następuje progresywnie (nie gwałtownie, jak w przypadku łyżek z otwarciem klapowym) przez obrót łyżki względem ramienia wysięgnika.

Koparki hydrauliczne wyposażone w łyżkę ładowarkową nie limitują wielkości brył nadwymiarowych w procesach technologicznych, bowiem wymiary liniowe tych brył znacznie przekraczają wymogi stawiane przez paszcze wlotowe kruszarek i bez oporów przepływają przez wnętrza łyżek w procesie ich opróżniania, a także mieszczą się w skrzyniach samochodów odstawczych lub wozideł. Mogą ładować na mobilne przodkowe zespoły kruszące.

Wyposażenie koparek hydraulicznych w łyżki ładowarkowe stwarza możliwości zaczerpywania i przenoszenia brył o znacznie większych gabarytach aniżeli konturowa pojemność łyżki, co niekiedy sprzyja możliwości przeniesienia ich w miejsca dogodniejsze do ich rozdrobnienia.

Tak więc jedynymi czynnikami warunkującymi wielkości brył nadwymiarowych przy stosowaniu koparek hydraulicznych o pojemnościach łyżek V = 4,0 do 6,0 m3 są wymiary paszcz wlotowych stacjonarnych i mobilnych zespołów wstępnego kruszenia, a czasami kosze zasypowe lub przenośniki (zgrzebłowe, stalowo-członowe itp.) dozujące materiał skalny do paszcz wlotowych tychże kruszarek.

Ładowanie urobku samojezdnymi ładowarkami łyżkowymi

Jedną z cech różniących ładowarki jednonaczyniowe (łyżkowe) od koparek jednonaczyniowych łyżkowych jest, że ładowarki pracują wyłącznie ponad poziomem, na którym się poruszają i mogą urabiać ściany o wysokości od 5,0 do 10,0 m z praktycznie minimalnymi możliwościami schodzenia w dół poniżej poziomu, na jakim działają.

W światowym górnictwie odkrywkowym kopalin pospolitych urabianych ze złóż suchych coraz wyraźniej zarysowują się tendencje zastępowania koparek łyżkowych ładowarkami łyżkowymi. Firmy oferują coraz więcej typów ładowarek i ich modyfikacji, przystosowanych parametrami technicznymi do trudnych i czasami bardzo uciążliwych warunków pracy. Wprowadzenie do górniczych przodków eksploatacyjnych ładowarek łyżkowych pozwala niejednokrotnie wykluczyć pośrednie ogniwo transportowe, jakim jest samochód technologiczny (odstawczy) i umożliwia na przykład bezpośredni załadunek urobku z przodku do zespołu urządzeń krusząco-sortująco-płuczących.

Zastosowanie ładowarek łyżkowych do mechanizacji procesów wydobywczych kopalin pospolitych jest w wielu przypadkach bardzo efektywne ze względu na dużą mobilność i możliwość wykonywania prac, które w przypadku koparki łyżkowej wymagają stosowania maszyn pomocniczych (do wykonywania i utrzymywania dróg, oczyszczania złoża, równania terenu itp). Niezależnie od rodzaju wykonywanej pracy i swojej mobilności mogą współpracować z każdym innym środkiem transportu.

Do podstawowych zalet hydraulicznych ładowarek łyżkowych należą: duże możliwości manewrowe, duża prędkość jazdy (po drogach utwardzonych: 30-50 km/ godz., a po drogach terenowych od 5-20 km/godz.), duże wydajności (znaczne pojemności stosowanych łyżek), korzystne wskaźniki materiałochłonności i energochłonności, niższa cena w porównaniu do koparek jednonaczyniowych łyżkowych.

Wymienione wyżej eksploatacyjne zalety ładowarek łyżkowych oraz szeroki zakres ich produkcji (ładowność łyżek do 35,0 m3, moce napędów od 50 do 1000 kW) spowodowały, że maszyny te uznane zostały jako niezbędne wyposażenie technologiczne w kopalniach odkrywkowych. W praktyce do urabiania kopalin pospolitych stosuje się ładowarki o pojemności łyżek od 4 do 8 m3, przy mocach silników od 130 do 514 kW i wydajnościach od 300 do 800 m3/h.

Ładowarki łyżkowe zostały opracowane specjalnie z myślą o szybkim i wydajnym ładowaniu materiałów sypkich i kawałkowych oraz do innych zadań pomocniczych związanych z przemieszczaniem dużych ilości kruszywa w obrębie wyrobisk eksploatacyjnych; mogą także być wykorzystane do bezpośredniego urabiania złóż kopalin pospolitych.

W przeszłości wprowadzanie ładowarek łyżkowych na podwoziu oponowym do prac w ciężkim skalistym terenie było ograniczone szybkim zużywaniem się opon, które stanowią kosztowny element wyposażenia ładowarek. Obecnie produkowane są opony na osnowie metalowego kordu z dodatkowo wzmocnioną powierzchnią boczną. Ten rodzaj ogumienia ma żywotność 2-3 krotnie dłuższą. Również zastosowanie łańcuchów (powłok łańcuchowych) dla ochrony opon znacznie przyczyniło się do zmniejszenia ich zużycia, a w niektórych warunkach eksploatacyjnych dodatkowo wpłynęło na poprawę ich przyczepności do podłoża.

Zastosowanie ładowarek łyżkowych do mechanizacji procesów wydobywczych kopalin pospolitych jest w wielu przypadkach bardzo efektywne ze względu na dużą mobilność i możliwość wykonywania prac, które w przypadku koparki łyżkowej wymagają stosowania maszyn pomocniczych (do wykonywania i utrzymywania dróg, oczyszczania złoża, równania terenu itp). Niezależnie od rodzaju wykonywanej pracy i swojej mobilności mogą współpracować z każdym innym środkiem transportu.

Ładowanie urobku koparkami łyżkowymi podsiębiernymi

Od kilkunastu lat w kopalniach odkrywkowych surowców skalnych obserwuje się wprowadzanie do ładowania odstrzelonego urobku skalnego koparek podsiębiernych, które do tych prac, ze względu na układ wyposażenia roboczego, nie są predysponowane. Współczesne hydrauliczne koparki łyżkowe podsiębierne mają takie same części jak koparka nadsiębierna, ale w innym układzie. Wysięgnik jest przegubowo umocowany do ramy nadwozia. Na jego drugim końcu przymo cowane jest, także przegubowo, ale nieprzesuwnie, ramię.

Praca koparki podsiębiernej polega na ruchu ramienia łyżkowego, z równoczesnym ruchem wysięgnika. Przyciąganie łyżki w kierunku kabiny maszynowej po woduje napełnianie się jej urobkiem. Opróżnianie łyżki odbywa się albo przez wyprostowanie ramienia, lub przechylanie samej łyżki. Koparka podsiębierna przeznaczona jest do zaczerpywania urobku wybieranego poniżej poziomu, po którym się przemieszcza. Maszyny te stosowane są głównie do kopania ro wów odwadniających i osuszających, oczyszczania stropu złoża, wykonywania wykopów przy urabianiu lub udostępnianiu złoża i do usuwa nia nadkładu, gdy nie można stosować koparek nadsiębiernych z tych czy innych względów (np. zawodnienia dolnych warstw). Koparki łyżkowe podsiębierne wykonywane są jako jednostki małe i średnie, o pojemności łyżki od 0,2-2,0 m3 przy głębokości wybierania dochodzącej do 15 m.

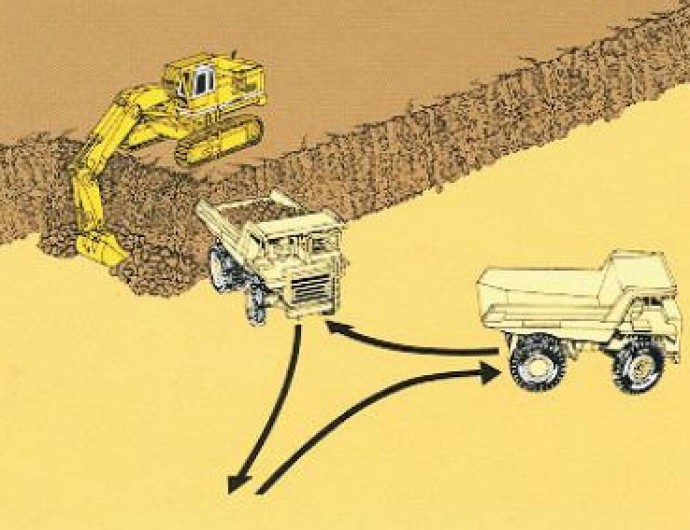

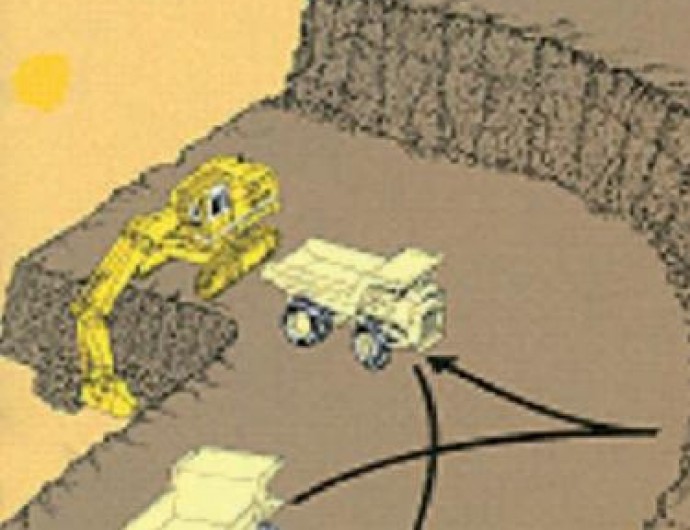

W kopalniach odkrywkowych eksploatujących skały zwięzłe urabiane materiałami wybuchowymi spągi wyrobisk są twarde i mocne (mogą się po nich sprawnie poruszać się maszyny na podwoziach oponowych i gąsienicowych). Spągi mocne, zwięzłe i stosunkowo czyste gładkie szczególnie sprzyjają maszynom na podwoziach gąsienicowych, które ze względu na dużą liczbę ruchowych połączeń, praktycznie niezabezpieczonych przed ścieraniem, wymagają czystego, w miarę równego podłoża. Jakby wbrew przyjmowanym zasadom pracy maszyn ładujących na mocnych, równych i twardych spągach, do ładowania odstrzelonego urobku wprowadza się na jego pryzmy koparki łyżkowe podsiębierne. Aby koparka taka mogła ładować urobek, trzeba jej stworzyć warunki do pracy podsiębiernej. Żeby to zrealizować maszyna musi wyjechać na pryzmę urobku, tworząc sobie w ten sposób warunki do zaczerpywania urobku łyżką podsiębierną.

Taki sposób pracy ładowania urobku urąga ogólnym głoszonym zasadom, bowiem wprowadza cały szereg niedogodności i sprzeczności w procesie ładowania urobku w wyrobiskach przodkowych, szczególnie przy wprowadzaniu na usypiska skalne koparek podsiębiernych o małych pojemnościach łyżek ładujących na samochody odstawcze o dużych pojemnościach.

Współczynnik dopasowania

Dotychczas przestrzegano sformułowanej przed wielu laty ogólnej zasady, że celu osiągnięcia jak największych wydajności w procesie technologicznym prac przodkowych, należy mieć na uwadze właściwe relacje między pojemnością łyżki koparki i pojemnością skrzyni samochodu technologicznego (odstawczego), wozidła. Poprawność doboru samochodu do osprzętu roboczego koparki określa się do chwili dziś współczynnikiem „dopasowania” Wd, będącym stosunkiem pojemności (ładowności ) skrzyni samochodu Vs do pojemności (ładowności) łyżki koparki Vł, z uwzględnieniem gęstości i spulchnienia ładowanego urobku lub optimum funkcji ładowności samochodu i potrzebnej liczby wysypów z łyżki koparki:

.jpg) (1)

(1)

Współczynnik Wd nie powinien być mniejszy od 3 i nie większy od 8, czyli 3 ≤ Wd ≤ 8. (2) Wymóg co najmniej trzykrotnego załadunku urobku do napełnienia skrzyni samochodu odstawczego wynikał z kryterium wytrzymałościowo-konstrukcyjnego i miał na celu niedopuszczenie do nadmiernych uderzeń wysypywanego urobku z naczyń załadowczych. W dotychczasowej praktyce, zgodnie z zależnością (2), przestrzegano, aby stosunek pojemności (ładowności) skrzyni wozidła do pojemności (ładowności) maszyn ładujących (koparek, ładowarek) był liczbą całkowitą, nie mniejszą od 3 i nie większą od 8, a praktycznie od 3 do 5 (6). Zwiększanie wydobycia surowca skalnego prowadziło do modernizacji środków transportu przez wprowadzanie samochodów odstawczych o pojemnościach skrzyń znacznie przekraczających 20 m3, co zgodnie z zależnością (2) wymagało wprowadzania do ładowania maszyn o większych pojemnościach naczyń niż 3,5 m3. Dla przykładu w tabeli 1. zamieszczono obliczeniową wartość ilości łyżek koparek LB 500 i E-303 potrzebnych do załadowania skrzyni samochodów technologicznych pracujących w przodku wydobywczym.

.jpg)

Na podstawie tabeli 1 można wnioskować, iż koparka LB 500 z łyżką o pojemności 5,4 m3 została dobrana prawidłowo do środków odstawczych, ponieważ obliczeniowa ilość łyżek potrzebnych do załadowania poszczególnych samochodów mieściła się w racjonalnych granicach. Natomiast koparka E 303 z łyżką o pojemności 3,5 m3, była zdecydowanie źle dobrana do samochodu Biełaz 7548, ponieważ skrzynia wozu technologicznego była przeciętnie załadowywana aż dwunastoma łyżkami. Z danych obliczeniowych wynika, że koparka E-303 powinna współpracować jedynie z samochodami Biełaz 7540.

Wprowadzanie do ładowania urobku koparek łyżkowych podsiębiernych z łyżkami o pojemności do 3,5 m3 odwraca przestrzeganie dotychczasowych zasad tak pod względem obciążeń roboczych maszyn, jak i też ze względów ekonomicznych, nie poruszając prac w samych wyrobiskach przodkowych. Wyjazd koparki z podwoziem gąsienicowym z twardego, równego spągu na usypisko brył skalnych bardzo często mocno zaglinionych jest działaniem wbrew ogólnym zasadom praktykowanym przy maszynach na podwoziu gąsienicowym.

Koparka na usypisku urobku ze względu na ograniczone pole działania nie ma praktycznie żadnego wyraźnego manewru. Jedynym pocieszeniem jest uzysk urobku o stosunkowo niedużej granulacji ziaren, powodowany stosowaniem lepszych środków strzelniczych. Jednak przenoszenie rozdrobnionego i zaglinionego urobku łyżką koparki podsiębiernej bardzo często powoduje jego duży rozsyp. Ponadto koparka o małej pojemności łyżki ma ograniczone zaczerpywanie i przenoszenie do wyładowania większych brył sporadycznie znajdujących się po odstrzale w pryzmie usypiska.

Tłumaczenie, że koparki muszą mieć małe pojemności łyżek bo ładują bezpośrednio w wyrobisku na mobilne zespoły kruszące lub krusząco-sortujące nie ma racji bytu, ponieważ wiąże się to zwykle z ich koszem zasypowym dostosowywanym do wymiarów łyżki. Przecież na przodkowe mobilne zespoły kruszące urobek ładują koparki nadsiębierne z łyżką ładowarkową, a także samojezdne ładowarki.

Logicznym wytłumaczeniem stosowania do ładowania urobku koparki podsiębiernej może być fakt jej pracy w bardzo trudnych warunkach przodkowych tak pod względem samego urabiania złoża zwięzłego, jak i ograniczonego miejsca pracy. W szczególnych warunkach koparka zaopatrzona w wymienny osprzęt (zrywak i łyżka) wykonuje kilka funkcji, jak na przykład skrawania nożem zrywaka ociosu piętra eksploatacyjnego, a następnie podgarnianie łyżką zeskrawanego urobku i ładowanie na środki transportowe. Spotyka się jednak i takie sytuacje (trudne do prostego wyjaśnienia), gdzie w kopalniach o dużym wydobyciu (ponad milion ton), do ładowania odstrzelonego urobku wprowadza się na usypiska skalne koparki podsiębierne o dużych masach i dużych pojemnościach łyżek V = 4,5 m3 i V = 5,2 m3.

Przy wprowadzaniu do ładowania urobku koparek podsiębiernych o pojemnościach łyżek powyżej V = 4,5 m3 spełniony jest jedynie warunek ilości wysypów z łyżki na samochody odstawcze o dużej pojemności skrzyni, współcześnie spotykane w dużych kopalniach odkrywkowych surowców skalnych.

Problem ładowania urobku koparkami podsiębiernymi z usypiska skalnego jest bardzo szeroki, trudny do jednoznacznego wyjaśnienia i wymaga indywidualnych analiz potrzeby ich wprowadzania w określonych warunkach eksploatacji złoża.

Warto zapamiętać

W eksploatacji podstawową porównawczą wielkością produkcyjną jest wydajność techniczna, która określa maksymalną zdolność produkcyjną maszyny ładującej w danych rzeczywistych warunkach pracy. Zależy ona między innymi od rodzaju zaczerpywanego ośrodka, rodzaju i stanu podłoża, umiejętności operatora a zatem uwzględnia rzeczywisty średni czas cyklu i oblicza się ją z zależności

.jpg)

gdzie: Kn – współczynnik napełnienia łyżki zależny od rodzaju materiału i jego granulacji, Kn = (0,7-1,3),

Ks – współczynnik spulchnienia,

Trz – rzeczywisty średni czas cyklu pracy, s.

W praktyce, przy prowadzeniu eksploatacji zachodzi konieczność określania wydajności efektywnej Qe, a więc z uwzględnieniem pracy zmianowej, warunków i organizacji pracy, podstawiania środków transportowych, zamierzonych i niezamierzonych przerw i postojów w pracy, konserwacji itp., co można wyrazić jako

Qe = Qt . Kw, gdzie: Kw oznacza współczynnik wykorzystania czasu pracy maszyny ładującej w danych warunkach organizacyjnych.

Oczywiście, wydajność ładowarek w przodku roboczym uzależniona jest od pojemności łyżki i od drogi transportowania urobku.

Ogólnie wiadomo, że zadania wydobywcze w kopalniach odkrywkowych surowców skalnych realizuje się przy określonych uwarunkowaniach i ograniczeniach, o czym w dużej mierze decydują czynniki ekonomiczne takie jak: długi okres zwrotu nakładów inwestycyjnych, stosunkowo wysokie koszty pracy i stale wzrastające ceny gruntów. Dlatego też niezwykle interesujące stają się rozważania na temat kryteriów doboru i efektywności wprowadzanych maszyn. Zagadnienia te rozpatrywane są w aspekcie produkcji i eksploatacji maszyn, stąd poszukiwanie metod oceny efektywności ładowarek łyżkowych pracujących w złożonych warunkach technologiczno-górniczych nie jest problemem prostym tak na gruncie nauk technicznych, jak i ekonomicznych.

W eksploatacji mamy do czynienia z maszynami, które przepracowały pewną ilość godzin, a nawet zaprojektowanymi wiele lat temu, które podlegały remontom i modernizacjom. Z pewnych względów dąży się do zastąpienia ich innymi maszynami, konstruowanymi współcześnie. Zadania te należą do obszaru oceny procesu eksploatacji i są związane z doborem właściwości traktowanych jako cechy w aspekcie efektywności wykorzystania maszyn, co wpisuje się w system gospodarowania środkami trwałymi. Jeżeli zatem w procesie produkcyjnym zmieniamy technologię wydobycia i przykładowo do ładowania odstrzelonego urobku zamiast koparki łyżkowej nadsiębiernej wprowadzamy koparkę łyżkową podsiębierną, to dochodzimy do zmiany jakości, co w znaczeniu poznawczym może być zrozumiane jako zbiór właściwości różniących między sobą rozpatrywane (zamieniane) koparki. Tych właściwości jest tak wiele, że praktycznie bardzo trudno wszystkie je ująć w opisie jakości dowolne go obiektu. Dlatego też na potrzeby praktyki posługujemy się pojęciem jakości umownej. W pojęciu tym uwzględnia się tylko te właściwości, które wynikają z potrzeby realizacji zadań praktycznych.

Autor zachęca eksploatatorów do dyskusji w przedstawionym temacie wprowadzania koparek łyżkowych podsiębiernych do ładowania odstrzelonego urobku w kopalniach odkrywkowych surowców skalnych. Niezmiernie interesujące są tematy z omawianego obszaru i odpowiedzi na pytania, jakimi kryteriami zamiany koparek do ładowania urobku kierowali się eksploatatorzy i jakie główne czynniki brane były przez nich pod uwagę. Jest to bardzo ciekawy temat, bowiem wymiana koparki łyżkowej nadsiębiernej na koparkę łyżkową podsiębierną niekiedy o małej pojemności łyżki, to nie tylko zamiana koparki, ale i zmiana technologii ich pracy, a więc zmiana w systemie produkcyjno-organizacyjnym.

Literatura

[1]. Bęben A.: Maszyny i urządzenia do wybranych technologu urabiania surowców skalnych, Wydawnictwo Śląsk, Katowice, 1998.

[2]. Bęben A.: Proces napełniania łyżek koparek urobkiem w kopalniach surowców skalnych. BMP, Surowce i Maszyny Budowlane, nr.3, 2003.

[3]. Bęben A.: Maszyny i urządzenia do wydobywania kopalin pospolitych bez użycia materiałów wybuchowych. AGH, Uczelniane Wydawnictwa Naukowo-Dydaktyczne, 2008.

[4]. Bęben A., Kwiatek J.: O pewnych aspektach pracy koparek jednonaczyniowych w kopalniach odkrywkowych surowców skalnych. BMP Surowce i Maszyny Budowlane, nr.6, 2008.

[5]. Oziemski S.: Efektywność eksploatacji maszyn. Podstawy techniczo- ekonomiczne. Wydawnictwo Instytutu Technologii Eksploatacji, Radom 1999.

Autor: prof. zw. dr hab. inż. Artur Bęben, Akademia Górniczo-Hutnicza

Artykuł został opublikowany w magazynie "SiMB" nr 6/2011