Stożkowa czy szczękowa? Hipoteza Bonda

Miarą służącą do oceny podatności danego materiału na rozdrabnianie oraz efektywności procesu rozdrabniania jest energia potrzebna do wytworzenia jednostki nowej powierzchni (J/m2) lub masy ziaren określonych wymiarów (J/kg). Istnieje kilka modeli określających energochłonność rozdrabniania, jednak najprostszą do zastosowania w praktyce jest tzw. hipoteza Bonda

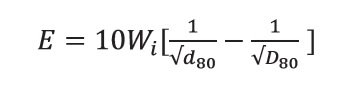

Zakłada ona, że energia zawarta w danej bryle jest odwrotnie proporcjonalna do pierwiastka kwadratowego umownego rozmiaru ziarna. W związku z tym, że w nadawie i produkcie pojawiają się ziarna o różnych wymiarach, Bond przyjął za wymiar reprezentatywny rozmiar osiemdziesięciu procent ziaren dla nadawy i produktu. Uwzględniając powyższe założenia poziom energii danej grupy ziaren jest proporcjonalny do 80, natomiast energia rozdrabniania – proporcjonalna do różnicy poziomów energetycznych ziarn nadawy i produktu. Formuła ta przyjmuje postać:

Wskaźnik Wi zwany indeksem Bonda odnosi się do pracy wyrażonej w kWh/Mg, potrzebnej do rozdrobnienia jednostki masy danego ciała od wymiaru nieskończenie dużego do rozmiaru 100 μm. Wartość ta została wyznaczona przez wiele ośrodków badawczych dla różnych materiałów i najczęściej waha się pomiędzy 13 a 14. Znając rozmiar ziaren nadawy oraz produktu rozdrabniania, jesteśmy w stanie obliczyć w przybliżeniu pracę potrzebną w procesie oraz zapotrzebowanie mocy kruszarki.

Proces kruszenia można prowadzić na dwa sposoby: jako proces separacji, gdzie wykorzystując róż

zewnętrznych nice w podatności na rozdrabnianie można w jakimś stopniu doprowadzić do powstania ziaren o różnej wielkości i różnym składzie, lub bez separacji – polega on jedynie na pomniejszeniu ziaren nadawy. W zależności od tego, w jaki sposób rozdrabnianie jest przeprowadzane, możemy je scharakteryzować odpowiednio poprzez stopień uwolnienia lub stopień rozdrobnienia. Stopień uwolnienia odnosi się raczej do przeróbki rud, gdzie zależy nam na uwolnieniu konkretnego minerału i wyraża się jako stosunek masy wolnych ziaren minerału w produkcie do masy ziaren tego minerału w nadawie przed rozdrobnieniem. Stopień rozdrobnienia z kolei przedstawia się jako stosunek określonych ziaren nadawy i produktu rozdrabniania, którymi mogą być wartości minimalne, średnie lub maksymalne ziaren.

Opisując parametry wykorzystywane podczas opisu procesu rozdrabniania, ważny jest także uzysk granulometryczny, czyli ciężarowy udział w produkcie rozdrabniania pożądanej klasy ziarnowej.

Oprócz właściwości fizycznych, przebieg procesu kruszenia zależy także od konstrukcji konkretnej maszyny oraz sposobu jej działania. W dużych kruszarkach, podczas pękania brył o znacznych rozmiarach, oddziaływania pomiędzy nimi nie mają większego wpływu na siły i energię kruszenia. Zupełne inaczej dzieje się w kruszarkach małych i średnich, gdzie oddziaływania pomiędzy mniejszymi ziarnami mają znaczny wpływ na wydajność kruszarki, zwłaszcza w dolnych strefach przestrzeni roboczej, gdzie dochodzi do swoistego zagęszczenia kruszonego materiału. Zagadnienie to jest ściśle związane z wydajnością maszyny rozdrabniającej, którą defi niujemy jako ilość przepływającej przez maszynę masy nadawy w jednostce czasu, wyrażaną w jednostkach Mg/h. Zależy ona przede wszystkim od składu ziarnowego nadawy oraz szerokości szczeliny wypustowej. Wymiar szczelin decyduje o końcowym stopniu rozdrobnienia oraz zużyciu elementów roboczych kruszarki. Im wymiar komór jest mniejszy, tym zużycie elementów roboczych większe, a wydajność kruszarki spada.

Materiał jest częścią artykułu "Stożkowa czy szczękowa? Dobór maszyn kruszących w przeróbce surowców skalnych", kótry pojawił się w numerze 1/2017 magazynu "Surowce i Maszyny Budowlane"