Szpiedzy mile widziani

Na terenie kopalni odkrywkowych i w cementowniach z reguły obowiązuje zakaz wstępu obcym. Są jednak pewni szpiedzy, których warto, a nawet trzeba zaprosić. Technika fotogrametrii z wykorzystaniem dronów i skaning laserowy to rozwiązania pozwalające na atrakcyjne trójwymiarowe odwzorowanie skanowanych obiektów.

Chmura punktów – co to takiego?

Efektem zarówno skanowania laserowego 3D, jak i tzw. „nalotu dronem” jest chmura punktów 3D będąca trójwymiarowym, wielomilionowym zbiorem punktów o znanych współrzędnych X, Y, Z, zazwyczaj posiadająca również atrybut koloru odpowiadający rzeczywistemu. Patrząc na chmurę punktów wyrobiska kopalni odkrywkowej z oddalenia, mamy wrażenie, że oglądamy obraz ciągły, natomiast dopiero po przybliżeniu obiektu okazuje się, że mamy do czynienia ze zbiorem punktów tak gęstym, że sprawia wrażenie powierzchni jednolitej.

Nim przejdziemy do tematu, warto wyjaśnić dwa podstawowe pojęcia. Skaning laserowy 3D. To technika pozwalająca na odwzorowanie geometrii obiektu poprzez wysyłanie promienia laserowego z bardzo wysoką częstotliwością. Skaner jest urządzeniem stacjonarnym, które skanuje obszar w zakresie obejmującym dane stanowisko.

Aby uzyskać pełny obraz skanowanego obiektu, należy wykonać odpowiednią ilość skanów z różnych stanowisk, które są następnie łączone we wspólną chmurę punktów. Ze względu na wysoką dokładność pomiaru, sięgającą nawet 1 mm, stosowany głównie do inwentaryzacji obiektów kubaturowych, maszyn, urządzeń czy np. zakładów przeróbczych. Oprócz informacji na temat współrzędnych punktów, ich koloru czy intensywności odbicia wiązki lasera, przy wykorzystaniu odpowiedniej nakładki, stosując technikę termowizyjną, możliwe jest uzyskanie danych na temat przestrzennego rozkładu temperatur danego obiektu.

Fotogrametria niskopułapowa. To fachowe określenie potocznego, bardziej zrozumiałego terminu „nalot dronem”. Nie wchodząc w szczegóły techniczne, zasada działania systemu fotogrametrycznego z wykorzystaniem drona polega na wykonywaniu bardzo dużej ilości wysokorozdzielczych zdjęć zachodzących na siebie w dużym procencie, co pozwala na rozpoznanie algorytmom wspólnych, identycznych punktów na zdjęciach i wyznaczenia ich położenia przestrzennego, co w efekcie finalnym pozwala wygenerować chmurę punktów. Dlatego mówiąc o „skanowaniu dronem”, należy mieć na uwadze, że nie jest to skanowanie wprost, ale jest wynikiem odpowiedniego przetworzenia zdjęć. Dokładność zależy od wielu czynników, ale można przyjąć, że jest ona o rząd wielkości niższa niż w skaningu laserowym i wynosi około 2-10 cm.

W firmie POI „Format” techniki nowoczesnego pozyskiwania danych 3D wdrożono, wychodząc naprzeciw coraz bardziej wymagającym potrzebom rynku. Klasyczne techniki geodezyjne, takie jak tachimetria, RTK GPS czy niwelacja w wielu przypadkach wciąż pozostają niezastąpione, jednak uzupełniając je zaawansowanymi technologiami, klient może uzyskać produkty zdecydowanie bardziej przemawiające do wyobraźni niż wydrukowana, dwuwymiarowa mapa. W momencie, w którym kierownik zakładu górniczego otrzyma produkt, taki jak model 3D, którego niemalże można „dotknąć” (zapraszam do obejrzenia przykładów na koncie sktechfab.com/poiformat) czy ortofotomapę zakładu przeróbczego w rozdzielczości, gdzie 1 piksel może mieć wielkość 2 cm, pozwalającą na identyfikację najdrobniejszych szczegółów, często zmienia się postrzeganie niektórych procesów i pojawiają się możliwości analiz oraz optymalizacji procesów na kopalni.

3D – realna potrzeba czy fanaberia?

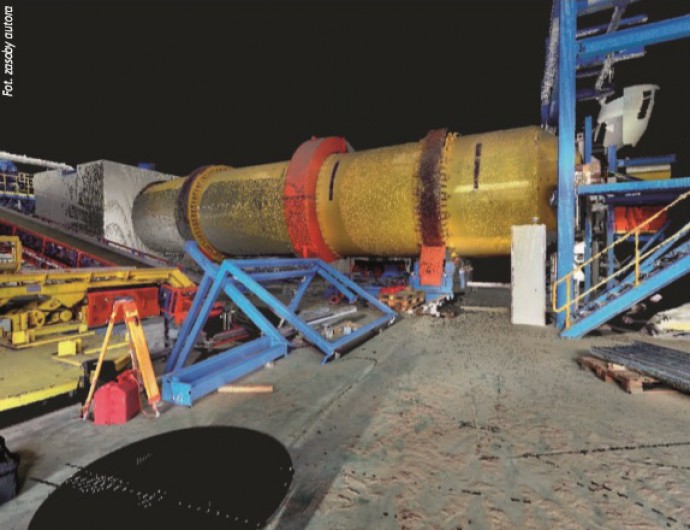

Nasze doświadczenie pokazuje, że ilu klientów, tyle zastosowań i rozwiązań. Rzecz jasna podsuwamy kopalniom te najbardziej oczywiste, jednak okazuje się, że kopalnie same często odkrywają własne. Przykładowo Eurovia Kruszywa S.A. zamówiła wykonanie nalotu, aby kierownik kopalni mógł umieszczać zdjęcia po wykonanym strzelaniu na modelu 3D, co pozwala na niezwykle wygodne prowadzenie dokumentacji z postępu prac. W momencie kiedy zdjęć będzie zbyt dużo i model zrobi się mocno nieaktualny, zamówiony zostanie kolejny nalot. Na zakładzie przeróbczym wykonano dokładne skanowanie 3D celem stworzenia dokumentacji pod modernizację zakładu (fot. 1).

W wyniku nalotu fotogrametrycznego otrzymujemy również tzw. ortofotomapę, która stanowi w pełni kartometryczny produkt, co oznacza, że posiada skalę. Możemy dokonywać na niej pomiarów, a sama w sobie również stanowi w pełni aktualną na dzień nalotu mapę. Jednym z ostatnio wykonywanych przez „Format” zadań było porównanie ortofotomapy z aktualną mapą Górniczych Zakładów Dolomitowych S.A. w Siewierzu, co pozwoliło na dokładną weryfikację treści mapy poddawanej aktualizacji pod koniec roku. Ponieważ pozyskane dane są w pełni mierzalne oraz zorientowane w układzie współrzędnych, możliwa jest aktualizacja mapy w rejonach, które nie odpowiadają stanowi faktycznemu (fot. 2). Z kolei kopalnia piasku Kotlarnia S.A. wykorzystała nalot wykonany nad starym wyrobiskiem, zakładem przeróbczym i węzłem kolejowym do modernizacji swoich zasobów kartograficznych i przejścia z map analogowych na cyfrowe.

Oszczędności, precyzja, bezpieczeństwo i szybkość

Największe korzyści z usług 3D odnosi się rzecz jasna tam, gdzie niesie to za sobą oszczędności i przyspieszenie prac. Zakłady przeróbcze czy cementownie, posiadające najczęściej skomplikowaną infrastrukturę, bardzo często nie posiadają dokumentacji budynków, ciągów technologicznych czy instalacji. Chcąc wykonać projekt modernizacji sprawnie i przede wszystkim w sposób bezkolizyjny, nieodzowne jest wykorzystanie techniki skanowania 3D. Często wystarczy nawet uniknięcie jednej kolizji, która wynikłaby w trakcie przebudowy, aby zwróciły się koszty poniesione na skanowanie. Im bardziej skomplikowana jest infrastruktura zakładu, tym bardziej zasadne odwzorowanie jej w 3D. Przy dokładnościach skaningu na poziomie około 1 mm przydatna okazuje się kontrola newralgicznych elementów maszyn czy zamówionych prefabrykowanych elementów – trudnych, lub ze względu na duże gabaryty, niemożliwych do precyzyjnego pomierzenia innym sposobem (fot. 3).

Niebagatelne znaczenie ma również bezinwazyjny sposób, w jaki wykonywane są pomiary. Mierząc wyrobisko, nie ma potrzeby narażania zdrowia i podchodzenia pod ścianę lub krawędź z tzw. „tyczką”, aby zmierzyć pojedynczy punkt, a zamiast tego nad obszar zakładu wylatuje bezzałogowa platforma latająca, „skanująca” zadany teren i to z dokładnością w żaden sposób nieosiągalną za pomocą klasycznych pomiarów. Dla zobrazowania skali różnicy – w klasycznym pomiarze rejestrowane są co najwyżej setki punktów w ciągu dnia pomiarów, w pomiarach technikami nowoczesnymi mówimy o dziesiątkach milionów pozyskanych punktów i to z zakresu całej kopalni, a nie wybranego zakresu.

Tak gęsta siatka punktów pomiarowych sprawia, że do minimum ograniczany jest błąd pomiaru objętości wyeksploatowanego czy zeskładowanego materiału, osiągając poziom zdecydowanie poniżej 1%. Znaczenie tak niskiego błędu ma szczególne znaczenie przy okresowych inwentaryzacjach wyrobiska kopalni czy inwentaryzacji stanów magazynowych w zasiekach czy na zwałach.

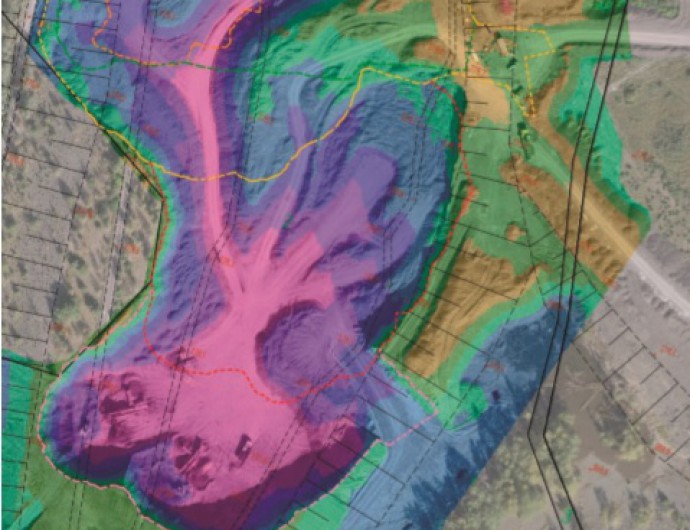

Z racji położenia firmy „Format” na terenie Górnego Śląska, często uczestniczymy w procesie ponownego wzbogacania węgla na terenach hałd, stających się w wyniku tego procesu pseudokopalniami odkrywkowymi. W sytuacji gdy należy cyklicznie rozliczyć podwykonawcę z wybranego materiału, a następnie odpowiednio udokumentować zakres postępu robót, skanowanie terenu jest konieczne i przynosi wymierne korzyści, szczególnie w sytuacjach, roszczeniowych. Istotnym jest też fakt, że obszary, które uległy zmianom wysokościowym identyfikujemy poprzez wykonanie mapy różnic wysokości (fot. 4) powstałej w wyniku porównania numerycznych modeli terenu. Zakres, który jest poddawany analizie, musi być oczywiście wskazany przez zamawiającego, jednak mówimy tutaj zazwyczaj o wielkościach rzędu kilkudziesięciu hektarów. Standardowo, wykonując około 20-minutowy nalot wielowirnikowcem, pokrywany jest obszar 20-40 ha, natomiast bezzałogowy płatowiec daje możliwość objęcia zakresem powyżej 100 ha. Aby pomiar był dokładnie zlokalizowany w układzie współrzędnych, konieczne jest założenie przed nalotem tzw. fotopunktów, które następnie są mierzone za pomocą odbiornika RTK GPS. Dalsze prace obliczeniowe i analityczne są wykonywane w biurze z wykorzystaniem specjalistycznych programów inżynierskich.

Czy są jakieś ograniczenia?

Zdarza się, że inwentaryzacje wybranego urobku czy materiałów na zwałach muszą być zrealizowanew określonym czasie, a niesprzyjające warunki pogodowe zmuszają do przełożenia pomiarów, jednak nasze doświadczenie pokazuje, że data pomiaru różni się maksymalnie +/- 2 dni od wyznaczonego, jako optymalny dnia pomiarowego. Ograniczeniem nie do przeskoczenia może się okazać gruba, zalegająca warstwa śniegu, co jednak zdarza się w Polsce coraz rzadziej.

Wykonując pomiary technikami skaningu laserowego i fotogrametrii, należy mieć na uwadze, że skanowane jest wszystko, co znajduje się na terenie, w tym roślinność. W związku z tym w wyniku pomiaru otrzymujemy tzw. numeryczny model pokrycia terenu, z którego następnie w razie potrzeby są usuwane elementy niepożądane, a model w zakresie pokrycia gęstą roślinnością jest uzupełniany pomiarami klasycznymi.

Wykonując loty bezzałogowym statkiem powietrznym, uprawnionego operatora obowiązują przepisy prawa lotniczego. W polskiej przestrzeni powietrznej wyróżniamy kilka rodzajów stref, które mogą powodować konieczność wystąpienia o pozwolenia lub dostosowania się do określonych warunków lotu. Przykładowo, wykonując loty na GZD w Siewierzu, będących w zakresie tzw. strefy CTR w Pyrzowicach, ale w odległości powyżej 6 km od granic lotniska, konieczne jest ograniczenie wysokości lotów do 100 m nad poziomem terenu.

Należy również mieć na uwadze, że dane pozyskiwane nowoczesnymi technikami pomiarowymi mają duży rozmiar. Przy obecnych możliwościach sprzętu komputerowego nie stanowi to jednak większego problemu. Należy jedynie dostosowywać wielkości plików wynikowych do parametrów sprzętu, na których będą odczytywane. Często można też ograniczyć rozdzielczość plików do potrzeb – nie ma sensu przykładowo generować dla obszaru wyrobiska kopalni ortofotomapy o rozdzielczości 2 cm piksela terenowego, ponieważ 5 lub 10 cm w zupełności wystarczy.

Przejść z 2D na 3D

Skoro ograniczenia wcale nie są tak znaczące, co stoi na przeszkodzie, aby przejść na prowadzenie dokumentacji kopalni w 3D? Hamulcowym tego przełomu jest najczęściej człowiek, a konkretnie strach przed czymś nowym, być może zbyt skomplikowanym. W tym miejscu wychodzimy naprzeciw z pomocą techniczną, jak i wspólnie poszukujemy z klientem optymalnych dla danego zakładu rozwiązań. Jeżeli barierą jest oprogramowanie do wykorzystania chmur punktów 3D, w zależności od konkretnego celu, znajdujemy takie, które będzie optymalne do danego rozwiązania, a co ciekawe, najczęściej również darmowe. Jeżeli kierownik kopalni nie życzy sobie pracować na danych 3D, nie ma najmniejszego problemu, aby część danych wydrukować na wielkoformatowych planszach, a modele 3D zaprezentować w portalach internetowych umożliwiających ich przeglądanie.

Jako że jeden obraz wart jest więcej niż tysiąc słów, nasze modele można zobaczyć na: wirtualne przeloty przez chmury punktów i siatki 3D na koncie YouTube (najłatwiej wyszukać wpisując w YouTube: „poi format”) oraz na portalu Sketchfab (sktechfab. com/poiformat).

Artykuł został również opublikowany w nr 1/2018 dwumiesięcznika "Surowce i Maszyny Budowlane".

Komentarze