Na odkrywce do jednej bramki

Priorytety pracowników produkcji i działu utrzymania ruchu są ze sobą sprzeczne, co często prowadzi do konfliktów i utrudniania sobie pracy nawzajem. Bardzo ważne w tej sytuacji jest znalezienie wspólnego języka tych działów oraz wytłumaczenie im, że pomimo odmiennych zadań, muszą osiągnąć wspólny cel – zysk firmy. Warto w tym celu przeprowadzić proste szkolenie i rozegrać między nimi… mecz.

W zarządzaniu i nadzorowaniu parku maszynowego istotne jest wspólne działanie pracowników produkcji i działu utrzymania ruchu (DUR). Jak doskonale wiemy z doświadczenia, często ta współpraca jest trudna. Priorytety produkcji są zdecydowanie odmienne od utrzymania ruchu, skupiają się one głównie na wyprodukowaniu ton lub sztuk materiału, nie biorąc pod uwagę stanu urządzeń. DUR-owi zależy na jak największej liczbie okresowych przeglądów urządzeń w celu eliminacji awarii. Wobec powyższego często obie strony utrudniają sobie wzajemne realizacje swoich priorytetów. Aby nie dopuścić do negatywnych skutków takiego podejścia, należy jasno zdefiniować, kto za co jest odpowiedzialny, oraz zastosować niezbędne standardy, aby ułatwić ten proces.

Rozegrać mecz w pracy

Bardzo ważne jest znalezienie wspólnego języka produkcji i utrzymania ruchu oraz wytłumaczenie im, że pomimo odmiennych priorytetów, posiadają jeden wspólny cel – zysk firmy. Dlatego też, aby zmienić złe podejście, można w czasie szkoleń, warsztatów przyrównać takie działanie do meczu piłki nożnej, z tą różnicą, że powinni grać do jednej bramki – wspólnego celu – dobra firmy. Poniżej przedstawiono narzędzie – grę „Mecz”, którą można wykorzystać w przypadku konfliktowych sytuacji na linii produkcja-DUR.

Należy podzielić grupę na dwa zespoły (DUR/ produkcja). Zespoły wspólnie produkują bramkę (np. z kartek z flipcharta oraz taśmy klejącej). Osobno piszą argumenty na kartkach dotyczące: „Co mogę usłyszeć z ust DUR po wystąpieniu awarii maszyny” – to pisze Produkcja, „Co mogę usłyszeć z ust Produkcji po wystąpieniu awarii maszyny” – to pisze DUR. Argumenty są piłkami do bramki. 1 argument to 1 piłka, czas przygotowania argumentów to 10 minut. Należy zaznaczyć, że bramka to pieniądze, pensja – zysk i dobro firmy itp. Trener (osoba szkoląca) trzyma bramkę, a jego ramionami sterują po obu stronach DUR i Produkcja. Trener musi być tak „przeciągany” z bramką, aby gracze mieli utrudnione rzuty piłką. Osoby z DUR i Produkcji dokonują rzutów naprzemiennie. Po ostatnim rzucie trener zlicza punkty (gole). Po skończonej grze osoba szkoląca powinna zadać kluczowe pytanie uczestnikom: „co dała wam ta gra?”. Trener czeka na odpowiedzi i wywołuje dyskusje, emocje, itp. Komentarz końcowy wypływający z gry powinien zamykać się do hasła – gramy do jednej bramki, mimo że mamy różne cele.

Operator oczami i uszami maszyny

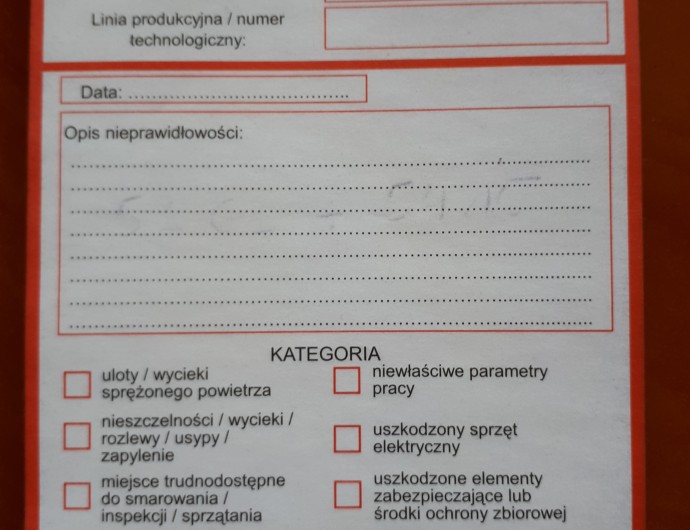

Po ukazaniu stronom, jak ważny jest wspólny cel, można rozpocząć budowanie w organizacji świadomości roli operatora w procesie inspekcji urządzeń. Operator jest tak naprawdę pierwszym diagnostą, ponieważ na co dzień znajduje się przy maszynie. To on słyszy wszystkie niepokojące dźwięki wydobywające się z urządzeń, widzi wycieki oraz wszelkie nieprawidłowości. Operator może jako pierwszy zareagować na drobne usterki, których niezgłoszenie oraz nieusunięcie na czas może doprowadzić do dłuższych postojów urządzeń i całych linii produkcyjnych. Dla szybkiej i efektywnej identyfikacji usterek bardzo dobrym narzędziem są zawieszki, tzw. „tagi”, które służą do zaznaczenia na urządzeniu usterek. Tagi powinny występować w dwóch egzemplarzach do jednej nieprawidłowości. Jeden egzemplarz pozostaje na urządzeniu w pobliżu miejsca usterki, a drugi trafia do DUR-u.

Dobrze wypełniona zawieszka jest bardzo pomocną informacją dla pracowników DUR, ponieważ dzięki dokładnemu opisowi problemu, otrzymują oni wskazówki do zabrania odpowiednich narzędzi. Sposobów do zarządzania zawieszkami i informacjami o usterkach może być wiele, istotny jest wybór jednego kanału komunikacji o usterkach. Zbyt wiele kanałów komunikacji – różne formularze, druki, zgłoszenia na telefon, mogą doprowadzić do przeoczenia bardzo ważnych usterek, które przerodzić się mogą w poważne i kosztowne awarie. Bardzo istotne jest ustalenie priorytetyzacji usuwania usterek. Bez tego spotkamy się z zagrożeniem, jakim jest demotywacja pracowników produkcji, ponieważ jeśli usterki nie będą usuwane na bieżąco – to po co je zgłaszać?

Kolejnym ważnym krokiem w identyfikacji nieprawidłowości w urządzeniach jest ustalenie standardu planów i harmonogramów inspekcji wykonywanych przez operatora. On z definicji i praktyki powinien znać najlepiej maszyny, przy których pracuje na co dzień. Operator nigdy nie pozna maszyny, jeśli jej nie „dotknie” – mając na uwadze wszelkie zasady BHP oraz systemu LOTOC (izolowania źródeł energii przed ich samoczynnym uruchomianiem).

Przy projektowaniu planów inspekcji ważne jest przeprowadzenie działań w ramach Lean Management – 5S. Należy dokonać początkowego czyszczenia maszyn, w miarę możliwości przywrócenia ich ładu i porządku do stanu pierwotnego; dopiero wtedy można definiować rodzaje inspekcji, ustalić czynności, osoby dopowiedziane, czasokresy oraz środki niezbędne do ich realizacji. Na rysunku 1 przedstawiono przykładowy formularz planu inspekcji.

*** Użycie wymienionych metod i narządzi pozwoli zdecydowanie na skrócenie czasu nieplanowanych postojów urządzeń, a także przyczyni się do lepszego wykorzystania parku maszynowego. Istotne jest stałe motywowanie pracowników i wzbudzanie poczucia walki o jeden wspólny cel – dbanie o zysk firmy poprzez granie do jednej bramki.

Artykuł został również opublikowany w nr 4/2018 "Surowce i Maszyny Budowlane".

Komentarze