Energooszczędne napędy kluczem do odpowiedzi na aktualne problemy w przemyśl

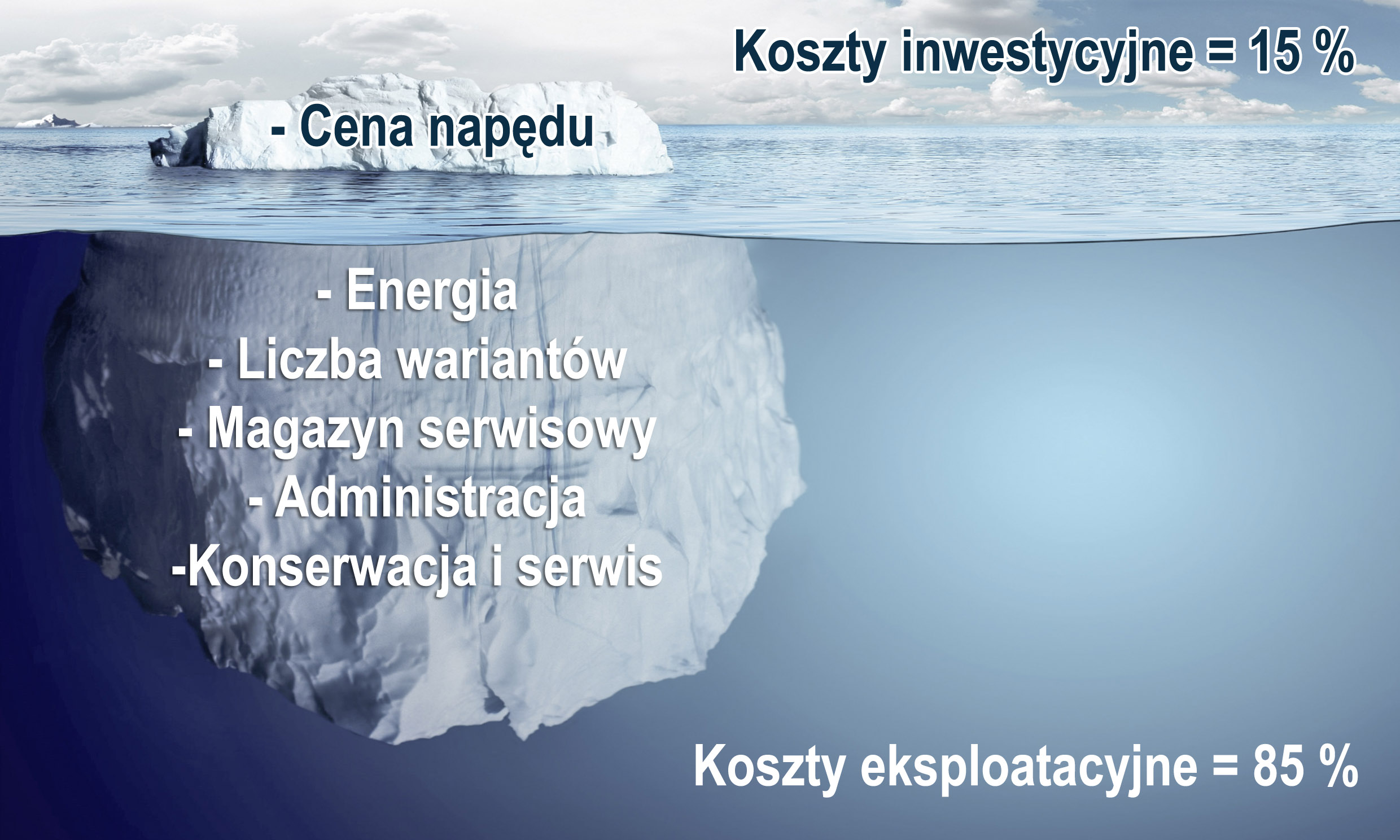

Cena zakupu nie jest już jedynym kryterium zakupu przy podejmowaniu decyzji inwestycyjnych. Coraz większy nacisk kładzie się na koszty towarzyszące, szczególnie na zużycie energii elektrycznej, ale też wszystkie inne. W przypadku napędów, niezbędnego elementu każdej fabryki, 85% kosztów cyklu ich życia wynika z ich eksploatacji. Sumują się na to koszty energii, koszty administracyjne, koszty serwisu i konserwacji, eksploatacji, szkolenia i dokumentacja, koszty osobowe, zapasy części zamiennych oraz awarie i przestoje, ale także koszty recyklingu i utylizacji. Uważne rozważenie wszystkich aspektów ekonomicznych jest zatem bardzo opłacalne w odniesieniu do redukcji kosztów i zwiększenia wydajności produkcji.

Wsparciem w tym zakresie jest koncepcja Całkowitego Kosztu Posiadania (TCO = Total cost of ownership). Uwzględniając wszystkie koszty poniesione w całym cyklu życia produktu, można dokonać szczegółowych kalkulacji rentowności, a tym samym również wiarygodnych oświadczeń za i przeciw inwestycji. Aspekty takie jak efektywność energetyczna, niezawodność eksploatacji, nakłady na konserwację i redukcja liczby wariantów mają zatem kluczowe znaczenie w kontekście optymalizacji TCO.

Dzięki zastosowaniu wysokowydajnych technologii w połączeniu z konsekwentną redukcją liczby wariantów i standaryzacją można znacząco zoptymalizować koszty cyklu życia. Firma NORD oferuje szerokie spektrum innowacyjnych produktów i usług, które pomagają zoptymalizować całkowity koszt eksploatacji urządzenia. Obejmuje to wszystkie koszty związane z zakupem, eksploatacją i recyklingiem systemu napędowego.

Asortyment produktów NORD

Asortyment najnowszych wysokowydajnych produktów NORD opracowano, koncentrując się na maksymalnej wydajności energetycznej, maksymalnej gęstości mocy i jak najwyższej przyjazności dla użytkownika. Obejmuje on opatentowany motoreduktor DuoDrive, zintegrowany z nim silnik synchroniczny IE5+ oraz przetwornicę częstotliwości NORDAC ON i stanowi idealną odpowiedź na potrzebę obniżenia całkowitego kosztu posiadania.

Niezwykle skutecznym środkiem prowadzącym do obniżenia całkowitego kosztu posiadania jest zastosowanie wysokowydajnych silników synchronicznych. Silniki synchroniczne rozwijają swój pełny potencjał przy częściowym obciążeniu i niskich zakresach prędkości obrotowych. Opracowane przez NORD silniki mają klasę sprawności w niektórych przypadkach przewyższającą IE5. Standardem obowiązującym w Europie jest klasa sprawności IE3. Nową generację silników synchronicznych NORD IE5+ wytwarzamy z przeznaczeniem do stosowania w przemyśle spożywczym, branży napojów oraz w intralogistyce. Cechuje je bardzo wysoka sprawność i gęstość mocy. Dzięki tym parametrom, użytkownik może znacząco obniżać koszty energii, szczególnie w napędach pracujących w cyklu ciągłym. Silniki NORD IE5 to również łatwe czyszczenie. Dzięki higienicznej powierzchni w wersji łatwo zmywalnej, silnik bez użebrowań IE5+ (TENV) jest idealnym rozwiązaniem dla branży spożywczej. Wytrzymała obudowa aluminiowa w klasie ochrony IP69K może być również czyszczona pod ciśnieniem. W razie wymagań, możemy również dostarczyć silnik z innowacyjną powłoką nsd tupH.

NORD DuoDrive

Opatentowana koncepcja motoreduktora NORD DuoDrive łączy w sobie niewentylowany silnik IE5+ z jednostopniową przekładnią walcową co daje efekt w postaci dodatkowej optymalizacji, poprzez eliminację połączeń, pewnych części zużywających się, zarazem potrzebując mniej miejsca na montaż. W symulacjach na specjalnym modelu, porównującym pracę DuoDrive ze zwykłym motoreduktorem (przekładnia stożkowa i silnik IE3, nowy produkt NORD uzyskał wzrost wydajności wynoszący do 50%. Pozwala ponadto na uzyskanie jeszcze innej zalety. Wiele systemów zwykle nie pracuje stale na pełnym obciążeniu. System DuoDrive może pracować wydajnie pod pełnym obciążeniem lub przy pojedynczych szczytach przeciążeń. Zapewnia stały moment obrotowy w szerokim zakresie prędkości i długoterminowo pracuje bardzo wydajnie. DuoDrive może więc zastąpić wiele innych wersji napędów o bardzo różnych wymiarach. W zakresie całego systemu, pomoże to ograniczyć zakres wykorzystywanych wersji napędów. Celem redukcji liczby wariantów jest pokrycie zapotrzebowania na wymagane momenty i prędkości obrotowe urządzenia jak najmniejszą, ekonomicznie uzasadnioną liczbą różnych wariantów napędu. Jest to drugi, po kosztach energii, największy potencjał oszczędności w całym cyklu życia. Dzięki redukcji liczby wariantów można zminimalizować koszty administracyjne i uprościć procesy logistyczne, magazynowe i serwisowe. Istnieje przy tym konflikt celów pomiędzy sprzecznymi obszarami efektywności energetycznej i mniejszą liczbą wariantów. Im wyższa sprawność silnika elektrycznego, także poza mocą znamionową, tym większe możliwości redukcji liczby wariantów. Dlatego ważne jest, aby pogodzić te obszary napięć podczas projektowania napędu. NORD DRIVESYSTEMS dysponuje odpowiednim modułowym systemem produktów, właściwym know-how, wieloletnim doświadczeniem i zna drogę do optimum.

W obecnych czasach oszczędzanie w niemal każdym możliwym aspekcie produkcji staje się niezbędną koniecznością. NORD przygotował specjalną usługę dzięki której właściciele fabryk mogą dowiedzieć się, jaki potencjał oszczędności tkwi w ich liniach produkcyjnych i jak najlepiej zwiększyć tą efektywność.

Program NORD ECO

NORD ECO to program mający na celu umożliwienie przeprowadzenia oceny sprawności funkcjonujących systemów transportowych. Za pomocą skrzynek pomiarowych wyposażonych w analizatory energii, które w ciągu jednej sekundy rejestrują kilkadziesiąt pomiarów danych związanych z prądem. Na ich podstawie precyzyjnie rejestrowane jest zużycie energii w czasie, co pozwala na szczegółową analizę i wyciągnięcie wniosków. Urządzenie instalowane w linii zasilającej wybrane urządzenie i rejestruje dane przez określoną ilość dni, tak aby zobrazować pełen cykl produkcyjny. Po dokonaniu pomiarów analizowana jest struktura obciążenia napędu. Otrzymany wynik porównywany jest ze sprawnością nominalną pracującego napędu. Jeżeli silnik pracuje w stanie niedociążenia, proponowane jest nowe, optymalne rozwiązanie. Często okazuje się że wystarczy silnik mniejszy, ale o większych zdolnościach przeciążeniowych. Optymalizację można przeprowadzić również pod kątem sprawności przekładni, np. poprzez zastosowanie przekładni walcowo-stożkowych w miejsce ślimakowych. Nowe rozwiązanie jest dostarczane przez NORD na okres testów, a pomiar jest wykonywany ponownie w analogicznym okresie czasu. Następnie Klient otrzymuje porównanie faktycznego zużycia energii w przypadku istniejącego i nowo oferowanego napędu. W raporcie można znaleźć dane takie jak zużycie ilości kW w ciągu dnia i w ciągu roku, emisję CO2, oraz koszt energii zużytej i oszczędzonej. Można również precyzyjnie wskazać po jakim czasie inwestycja w nowy napęd się zwróci.

Komentarze