Drobne frakcje i nie tylko... Ocena skuteczności procesu przesiewania i klasyfikacji hydraulicznej

Skuteczność klasyfikacji względem wielkości otworu sita dT a ziarna podziałowego d50

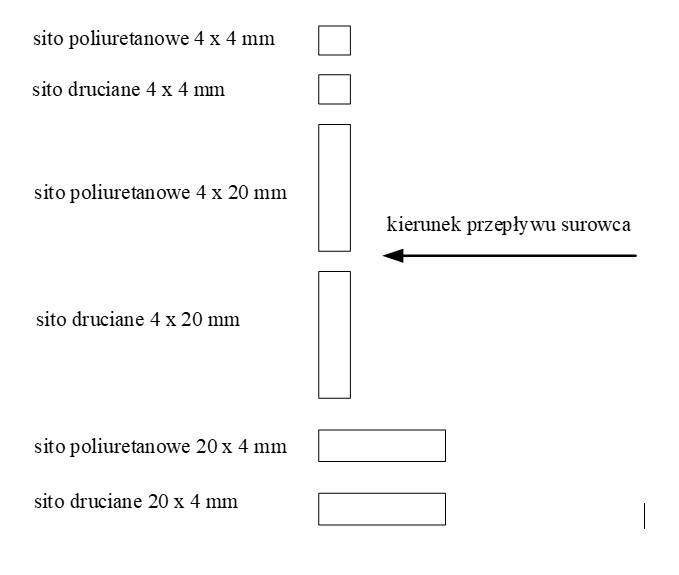

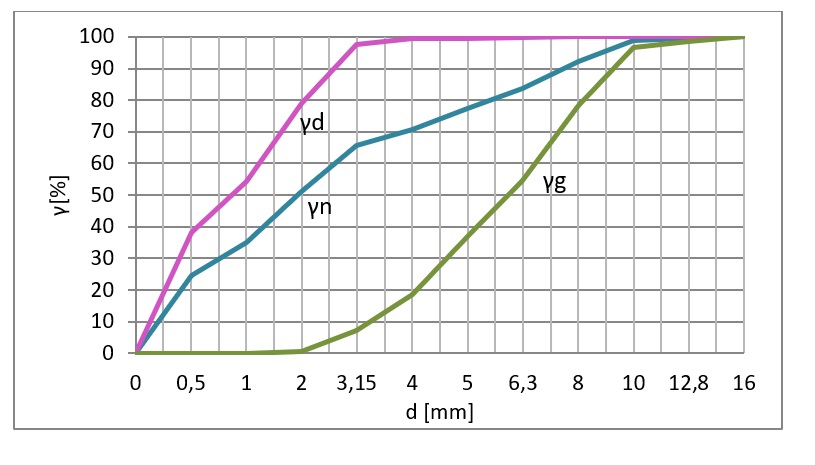

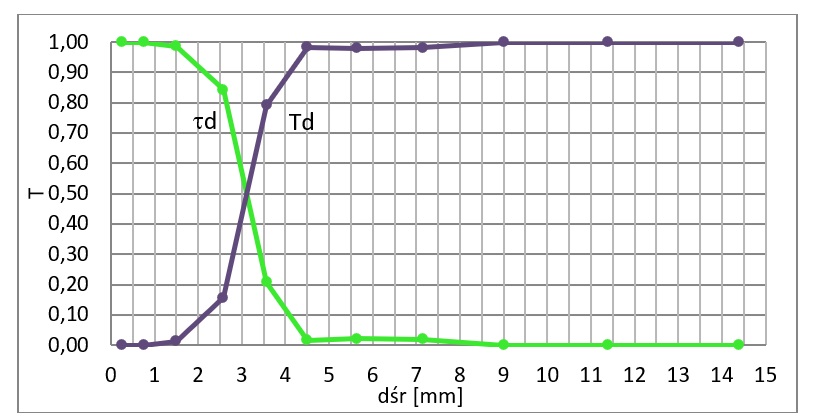

W celu zobrazowania różnicy w obliczaniu skuteczności procesu klasyfikacji w oparciu o wielkość otworu sita dT a ziarno podziałowe d50 przeprowadzono eksperyment procesu przesiewania [12]. Do tych badań użyto sześciu rodzajów sit o tej samej wielkości dT w zamierzeniu, żeby rozdział surowca następował przy wielkości granicznej 4 mm. Użyto sit drucianych i poliuretanowych o oczkach kwadratowych i prostokątnych, zgodnie z rysunkiem 6. Przykładowe wykresy krzywych składu ziarnowego oraz rozdziału przedstawiono na rysunkach 7 i 8, natomiast wszystkie wyniki z przeprowadzonych testów zaprezentowano w tabeli 5.

RYS. 6 Rodzaje sit i różne ukształtowanie oczek w stosunku do kierunku przepływu surowca

RYS. 7 Krzywe składu ziarnowego – sito poliuretanowe 4x4 mm [12]

RYS. 8 Krzywe rozdziału – sito poliuretanowe 4x4 mm [12]

TAB. 5 Skuteczność przesiewania w zależności od rodzaju sita i ziarna podziałowego [12]

*W nawiasie podano numer zastosowanego wzoru

Na podstawie otrzymanych wyników (tab. 5) można stwierdzić, że proces przesiewania przebiegł najlepiej na sicie metalowym drucianym o oczku kwadratowym 4x4 mm. Skuteczność ilościowa na tym sicie wyniosła 98%, a technologiczna wg Hancock’a około 96%. Wartości tych skuteczności liczone dla ziarna podziałowego oraz wielkości oczka dT były jednakowe, ponieważ wartości tych wskaźników były równe sobie i wynosiły 4 mm. Ale z eksperymentów wynikało, że w pozostałych przypadkach ziarna podziałowe i wielkości otworów nie są sobie równe, co wpływa na prawidłowe odczytywanie wskaźników z krzywych składu ziarnowego, a to z kolei rzutuje na poprawnie obliczoną skuteczność procesu klasyfikacji.

Najmniejszą skuteczność pod względem ilościowym (96%) przesiewania wykazało sito poliuretanowe o oczku kwadratowym 4x4 mm – przyczyną tego była najmniejsza ze wszystkich średnica ziarna podziałowego (3,2 mm) oraz mała powierzchnia czynna sita. Na podstawie skuteczności wyliczonych wg wzoru Hancock’a, który oprócz ilości otrzymanych produktów bierze pod uwagę również ich jakość, najmniejszą skutecznością odznaczały się sita metalowe druciane (4x20 mm, 20x4 mm). Porównując sam kształt otworów w pokładzie sitowym, nieco gorzej sprawdzają się sita o oczkach 4x20 mm, czyli otwory ukształtowane poprzecznie do kierunku przepływu materiału. Jeśli zaś chodzi o rodzaj, z jakiego wykonane są pokłady, to lepiej sprawdzają się sita poliuretanowe (przy odpowiednio dużych oczkach), ponieważ nie mają one tendencji do zapychania się.

***

W procesie klasyfikacji sitowej najistotniejszym czynnikiem determinującym proces rozdziału ziarn na frakcje ziarnowe (produkt górny i produkt dolny) jest właściwy dobór sita o odpowiedniej wielkości oczka dT. Przy czym należy pamiętać, że oczekiwana granica rozdziału podczas przesiewania, jaką jest ziarno podziałowe d50 może różnić się od wielkości oczka sita dT, ponieważ na ziarno podziałowe wpływa szereg czynników determinujących proces rozdziału (np. kształt oczka sita, rodzaj sita, kąt nachylenia sita, parametry dynamiczne przesiewacza, obciążenie sita, grubość warstwy materiału na sicie, stan techniczny sit itp.). Z tych względów bardzo rzadko dT = d50 i obliczanie skuteczności procesu przesiewania względem przyjętego oczka sita będzie obarczone błędem, a wynik niepoprawny. Dlatego istotne jest prawidłowe wykreślenie krzywych rozdziału i odczytanie ziarna podziałowego d50, którego wartość następnie nanosimy na układ współrzędnych z krzywymi składu ziarnowego i odczytujemy istotne wskaźniki ze wzorów na obliczanie skuteczności procesu przesiewania.

Mimo tego ustalenie granicy rozdziału w klasyfikacji sitowej wydaje się łatwiejsze niż hydraulicznej, ponieważ tej granicy rozdziału szukamy w obrębie wielkości oczka sita, dopasowując go co do milimetrów. W procesie klasyfikacji hydraulicznej przy ustalaniu ziarna podziałowego można określić teoretycznie średnicę podziałową d50 na podstawie przytoczonych wzorów, ale i tak wyniki będą rozbieżne, dlatego również należy korzystać z krzywych rozdziału. Jest bardzo trudno sugerować się wielkościami sparametryzowanych elementów roboczych klasyfikatorów (średnica dysz wylewowych czy przelewowych, ciśnienie, zawartość części stałych w nadawie, wysokość progu przelewowego, prędkość przepływu zawiesiny itp.), ponieważ bardzo dużo czynników procesowych i fizycznych zawiesiny determinuje granicę rozdziału. Właściwy dobór parametrów wymaga dużego doświadczenia praktycznego, przeprowadzenia odpowiednich testów walidacyjnych klasyfikacji i kontroli jakości produktów. Poprawne utrzymanie reżimu pracy klasyfikatora przy stabilnej nadawie i bez zakłóceń czynnikami zewnętrznymi zapewni proces klasyfikacji z optymalną skutecznością.

--------------------------------------

Artykuł jest wynikiem realizacji projektu nr 101091885: „A Holistic Digital Mine 4.0 Ecosystem”, (Mine.io), finansowanego w ramach European Health and Digital Executive Agency, Konkurs: HORIZON-CL4-2022-RESILIENCE-01-06

Artykuł ukazał się pierwotnie w nr1/23 Surowce i Maszyny Budowlane

Komentarze