Ile naprawdę kosztuje maszyna?

Do niedawna najważniejsi producenci maszyn podawali wskaźniki umożliwiające oszacowanie kosztów napraw. Obecnie odsyłają użytkownika do swojego serwisu. Pesymistycznie oceniam możliwość uzyskania w serwisie wiarygodnych informacji na temat kilkuletnich kosztów napraw. Dokładną wartość tych kosztów można ostatecznie ustalić dopiero po zakończeniu okresu używania maszyny w firmie. Dlatego do prognozowania podpowiadam rozwiązanie zastępcze. W moim modelu przyjmuję, za naukowcami z uniwersytetu w Virginii (USA), że koszty napraw można statystycznie związać z ceną nowej maszyny. Ustalili

oni, że użytkownicy najczęściej pozbywają się maszyn, gdy liczone narastająco koszty napraw zaczynają przewyższać cenę zakupu maszyny. Zane W. Mitchell Jr. w swojej pracy doktorskiej przeanalizował dane 270

maszyn różnych rodzajów i potwierdził wiarygodność statystyczną takiego założenia. Określam więc przewidywany koszt napraw w okresie całego życia maszyny jako jej cenę maszyny pomnożoną przez współczynnik napraw równy 1. Gdybym miał zamiar pozbyć się maszyny poniżej wieku lub przebiegu uważanego za optymalny, ten współczynnik były niższy.

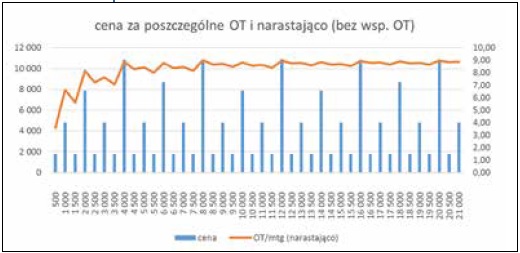

Rys. 2 Cena za poszczególne

Rys. 2 Cena za poszczególne

OT i narastająco (bez wsp. OT)

K.

Koszt okresowej obsługi technicznej (OT) wykonywanej co 500 motogodzin jest bardzo zmienny. Jego wysokość powinien podać serwis. W tej konkretnej maszynie waha się od 1,8 tysiąca złotych za OT500 do 11 tysięcy złotych za OT4000. Licząc narastająco, koszt jednostkowy OT bez dodatku za dojazd zbliża się do 8,39 złotych na motogodzinę.

L.

Odległość od serwisu może być bardzo różna dla poszczególnych kopalni. To może w istotny sposób zwiększyć koszty obsługi okresowej. Jeśli na przykład jeden dojazd kosztuje 420 zł, to zwiększa on koszt OT o 10%. Współczynnik jest więc 1,1.

M.

Zakładam cenę zakupu zestawu zębów i lemieszy 5 tysięcy złotych. W przypadku koparki pracującej w agresywnym środowisku można tu ująć również koszty wymiany lub napraw łyżki.

N.

Konieczność magazynowania zapasowych zębów i lemieszy oraz koszt ich wymiany zwiększają cenę

zestawu o 10%.

O.

Koszt narzędzi roboczych dla ładowarki pracującej w kopalni piasku może być bardzo niski. Ale jeśli jest to piasek kwarcowy, to trwałość i cena narzędzi roboczych stają się dramatycznie wysokie. W tym przykładzie trwałość narzędzi roboczych określam na 1500 motogodzin.

P.

Koszt ogumienia jest składnikiem kosztów eksploatacji. Dlatego obliczając zmniejszającą się wartość maszyny, od ceny zakupu odejmuję cenę kompletu ogumienia. Komplet opon kosztuje 92 tysięcy złotych. Dla maszyny gąsienicowej można tu wprowadzić wartości dotyczące podwozia.

Q.

Naprawy, wymiana i utylizacja zużytego ogumienia zwiększą cenę o 10%.

R.

Oczekiwany czas pracy ogumienia wynosi 10 tysięcy motogodzin. Dane zebrane w punktach A-R są wystarczające do obliczenia kosztów POSIADANIA i EKSPLOATACJI maszyny. Jednak celem kopalni nie są najniższe koszty maszyny, tylko najniższy jednostkowy koszt sprzedanej tony materiału. Dlatego od razu wprowadzam trzy dodatkowe założenia, które będą do tego potrzebne.

S.

Awaria maszyny dezorganizuje pracę kopalni. Czas wyłączenia jej z ruchu nazywamy przestojem. Chwila wystąpienia awarii jest całkowicie nieprzewidywalna. Przestój może wystąpić także w sytuacji, gdy serwis przyjeżdża, aby usunąć drobną usterkę i wyłącza maszynę z ruchu na kilka dni z braku części zamiennych. Zakładam średnią liczbę takich przypadków na 1 tysiąc motogodzin.

T.

Przestój jednej maszyny powoduje zwykle dłuższy lub krótszy przestój maszyn współpracujących. Zawsze są z tym związane koszty. Ich wielkość zależy od:

- liczby przypadków wyłączenia maszyny z ruchu,

- czasu wyłączenia maszyny,

- kosztów wywołanych w otoczeniu. Ich wysokość zależy do roli, jaką spełnia maszyna.